(1)热轧复合

热轧复合是采用热轧机将多层材料固结在一起的常用的复合工艺。热轧复合可以有较高的生产速度,工艺成熟、可靠,运行管理也较为简单,产品有较高的强力和较好的阻隔性能。为了保证粘合强度,各层材料的熔点不能相差太大,且产品的总克重在150g/m2以下比较适合。该工艺的缺点是产品经过热轧后手感变差,透气量会下降。该工艺不但可以用于纺粘布、熔喷布等的复合,还可以应用于包括水刺布、针刺布、无尘纸(气流成网非织造材料)、珍珠棉等非织造产品以及使用PP,PE、EVA(乙烯一醋酸乙烯共聚物)等热熔性原料制造的其他产品。

(2)超声波复合

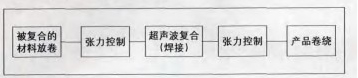

超声波复合是利用超声波对多层材料进行固结的工艺。采用超声波复合工艺时,对各层材料的熔点要求不严格,适用于熔点相差较大的材料(如非织造材料与金属膜等),该生产工艺的运行管理也较为简单。超声波焊接缝合技术广泛应用干口罩、帽子、衣服、购物袋等制品的生产。超声波复合有较高的生产速度,产品有较高的强力和较好的阻隔性能,通过改变模具的形状还能在产品上形成美观的花纹,也便于产品的回收处理;但产品的强度不如热轧粘合,对各层材料的表面清洁状态也有较高的要求。超声波复合的基本工艺流程如下:

(3)淋膜复合

淋膜复合是将多层材料进行固结复合,制造高阻隔性能产品的重要方法。在实际生产中可有“一布一膜”、“两布一膜”及“三布两膜”等复合方式。淋膜复合的工艺也比较成熟、膜层的厚度可控性强,并且可有较高的生产速度(100m/min左右),运行管理也较为简单,产品有较高的强力和很好的阻隔性能。

采用淋膜复合工艺时,膜层材料一般为熔点较低的PE而常用的PP、PET非织造材料基材的熔点都较高PE熔体的温度不会导致其他材料受损,因此对各层材料的熔点要求不严格,但对基材的均匀度要求较严,不允许有破洞或严重的稀网缺陷。以免在加工过程中发生“漏浆”现象。一般情况下,采用淋膜复合的基材克重宜≥18g/m2。

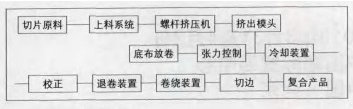

淋膜复合系统主要由上料系统、螺杆挤压机、挤出箱体(模头)、冷却装置、退卷装置、卷绕装置等组成。其主要生产流程如下:

(4)热熔胶复合

热熔胶复合是和用加热后热熔胶的流动性浸润被粘物品的表面,降温冷却后会固化或反应固化而实现粘合。热熔胶喷胶复合是非接触型复合,对基材的最小克重,均匀度及退卷张力要求较低;由于喷胶量很少,对基材的透气性能影响小,耐温要求较低。

热熔胶复合工艺的主要特点有粘结速度快、不含溶剂、生产过程工艺简单等,可用于多种材料如非织造材料、纺织品、纸张、金属膜、塑料膜、包装材料等的加工中。

常用的热熔胶粘合剂有PA、EVA、PU、TPU等,典型的工作温度在180~230℃,黏度范围在3000~150000cPs。

热熔胶复合生产线主要由退卷装置(2套)、喷胶设备(2套)、复合装置、分切卷绕装置组成,装机容量较小。同时热熔胶喷涂与涂布法相比,具有生产速度快、效率高、施胶量小、调节容易、成本低、设备占地小、投资回收期短等优点。

热熔胶复合产品具有手感柔软、屏蔽性强、阻隔能力高、透气性能好等优点,而且透气不透液,断裂强力比传统复合工艺大,是制作防护用品、婴儿尿布、妇女卫生巾等的优质材料,还可广泛用于包装、医药、汽车、服装、电子等领域。

<<上一页[1][2][3][4]下一页>> 相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业