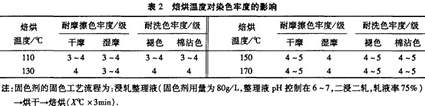

2.2焙烘温度

焙烘温度对染色牢度的影响如表2所示.从表2可以看出,随着焙烘温度的升高,织物的耐摩擦色牢度有较大程度的提高,达到一定温度时,耐摩擦色牢度达到最大值;继续升高温度,织物的耐摩擦色牢度和耐洗色牢度均不再变化.这是因为反应型水性聚氨酯固色剂在一定的温度条件下才具有反应活性,升高温度,其和纤维的反应活性增加.在110℃时,染色织物耐摩擦色牢度较差,说明固色剂在低温条件下不具有良好的反应活性.在温度达到150℃时,反应型水性聚氨酯固色剂分子中的反应性基团与染料分子、纤维素分子上的活泼氢反应,形成高度多元化交联系统,使染料、纤维更为紧密牢固地结合在一起,防止染料从纤维上脱落,耐摩擦色牢度较好.当温度达到170℃时,耐摩擦色牢度不再变化,并且焙烘温度过高,考虑织物的强力损伤较大和耗能大成本增加,可能也会对织物的色光造成不良影响.所以选择焙烘温度为15O℃.

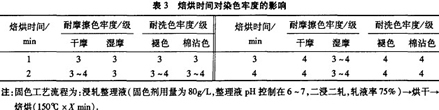

2.3焙烘时间

焙烘时间对染色牢度的影响如表3所示.从表3可以看出,随着焙烘时间的增加,耐摩擦色牢度先增加,达到一定值后变化不大.这是因为反应型水性聚氨酯固色剂只有在一定的焙烘温度条件下焙烘一定的时间,固色剂大分子才能进入纤维内和纤维上的羟基以及染料中的阴离子基团等发生反应,达到固色的目的.在达到一定的时间后,反应型水性聚氨酯固色剂已经与纤维和染料上的活泼氢结合充分,再延长时间,整理效果增加不再明显.由于反应型水性聚氨酯固色剂一直处在高温条件下,时间太长,可能会破坏分子结构甚至使大分子链断裂,而且延长时间还会增加能源消耗,导致成本增加,生产效率下降.故选择焙烘时间为3min.

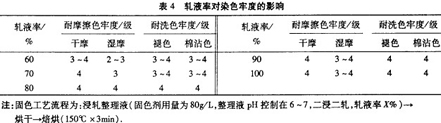

2.4轧液率

轧液率对染色牢度的影响如表4所示.从表4可以看出,随着轧液率的增加,经固色过的织物耐干、湿摩擦色牢度增加到一定程度后,耐摩擦色牢度增加不明显甚至下降.这可能是因为轧液率太低,染物上所携带的反应型水性聚氨酯固色剂的量较少,未能充分地与纤维上、染料分子和固色剂分子上活泼的氢反应,导致其耐摩擦色牢度较低.随着轧液率的增加,固色剂分子含量增加,能够充分地和纤维及染料上的活性基团反应.而轧液率在大于80%时,染物的耐摩擦色牢度增加不明显,尤其是耐湿摩擦色牢度还出现了下降.所以将轧液率控制在80%较为合适.综上所述,反应型水性聚氨酯固色剂的最佳工艺为:二浸二轧(固色剂用量为80g/L,整理液pH控制在6~7,轧液率80%)一烘干一焙烘(150℃X3min).

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业