1.2染色工艺

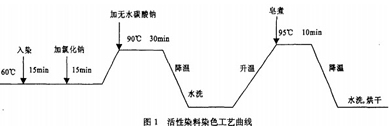

选用活性染料对纯棉织物进行染色,其中浴比为1:30,染料浓度为5%(O.w.f),氯化钠用量为4Og/L,无水碳酸钠用量为10g/L;皂洗时浴比为1:30,皂粉用量为2g/L,无水碳酸钠用量为2g/L。染色工艺曲线如图1所示.

1.3固色工艺流程

反应型水性聚氨酯固色剂的固色工艺流程为:浸轧固色剂整理液_+烘干一焙烘.

1.4色牢度的测试

摩擦牢度按GB/T3920--1997纺织品耐摩擦牢度实验方法;按GB/51一l995沾色用灰色样卡评定;皂洗牢度按GB/T3921.1—1997纺织品耐洗色牢度实验方法评定.

1.5色差的测定

采用SF-300思维士电脑测色仪测定织物的△L、△c、△H,根据公式△E=(△L2+△C2+△H2)0.5计算织物的总色差△E.

2结果与讨论

自制了反应型水性聚氨酯固色剂.将聚醚多元醇聚乙二醇(PEG)和聚丙二醇(PPG)与聚酯多元醇(JW218)按一定的比例混合后,与异佛尔酮二异氰酸酯(IPDI)进行预聚反应,依次经N一甲基二乙醇胺(MDEA)和N,N一二羟甲基丙酸(DMPA)扩连,将剩余的一NcO基团封闭,最后加水乳化分散,得到一种反应型水性聚氨酯固色剂.

在合成了反应型水性聚氨酯固色剂之后,对该固色剂的固色整理工艺进行了研究,实验了其对活性艳红K一2BP的固色效果。探讨了固色剂的用量、焙烘温度、焙烘时问及其轧液率对固色效果的影响.

2.1固色剂用量

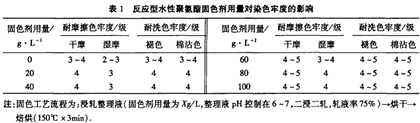

固色剂的用量对染色牢度的影响如表1所示.从表1可以看出,当反应型水性聚氨酯固色剂的用量达到80g/L时,染色后织物的耐干摩擦色牢度从未固色的3~4级提升到4—5级,耐湿摩擦色牢度从未固色的2—3级提高到4级,随着反应型水性聚氨酯固色剂用量的加大,染色棉织物的耐摩擦色牢度和耐洗色牢度有明显的提高,但在固色剂用量达到一定程度后,耐摩擦色牢度不再增加.这可能是由于当固色剂用量较少时,解封后释放出反应基团的固色剂未能充分与染料及纤维上的活泼氢反应.随着固色剂用量加大,固色剂能在纤维与染料之间起到充分的“桥梁”作用,提升固色效果.综上所述,选择反应型水性聚氨酯固色剂的用量为80g/L.

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业