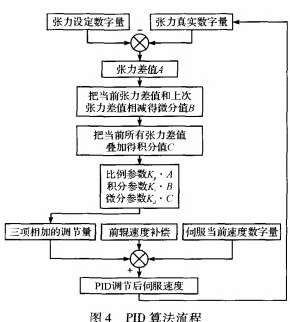

2.3PID算法

PID控制器是一种线性控制器,它根据给定值s(设定的张力值)与实际输出值r(采样的张力值)形成控

制偏差量:

e(t)=r(t)一s(t) (2)

PID控制因为算法简单,具有可以改善系统动态特性和稳态特性的优点,只要正确设定参数便可以实

现其控制作用,因而被广泛应用于张力控制系统中。

PID控制基本运算公式如下:

PID控制器设计是基于精确的数学模型,同时,在系统调试时通过经验来确定PID控制器的3个参数:

比例系数Kp、积分系数Ki、微分系数Kd。

如果要求系统要达到动态平稳的运动特性,必须要有合适的比例、积分、微分参数以及系统的采样

时间。PID闭环调节流程图如图4所示。

根据不同的面料,PID参数也会作相应的调整,对于弹性较大的面料,每次PID的调节量就要大些,

因此,PID参数要相应调高;而对于弹性较小的面料,PID参数则要调低。

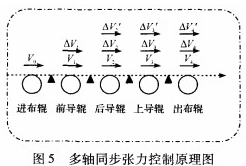

2.4多轴同步张力控制

上一小节主要讨论了单段张力闭环控制方法。由于后整理设备导布系统由多轴组成,一般为5轴,因

此,在调节一根轴转速后,必须考虑到此轴对其他各轴的影响,这部分影响因子就是前辊补偿。多

轴同步张力控制原理图如图5所示。

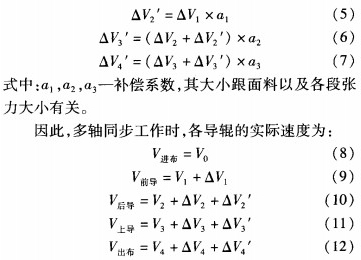

设某一时刻,各导辊速度分别为V1、V2、V3、V4、V5,以进布辊为基准,经过各自单段张力闭环调

节(无前辊补偿)后,前导、后导、上导、出布的调节速度依次为△V1、△V2、△V3、△V4,为了使

多轴张力实现同步,以前导辊为基准,在每根导辊调节速度的基础上,还需叠加上同步影响因子,

即前辊补偿速度(△V2、△V3、△V4).

叠加上这一补偿速度后,就解决了前级张力调节对后面几级张力的影响,以防止前级调速造成后级

张力的连续波动。

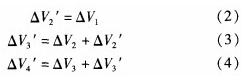

这是假定每一段的张力值在相同情况下所需叠加的补偿量。在实际应用中,由于工艺要求,每一段

张力的设定值是不一样的,张力大小不同,布的伸缩量也会不同,因此,真实补偿量应是在原有补

偿量的基础上再乘以补偿系数0,所以式(2,3,4)变化为:

这里以ME776ASF型磨毛机为例,对磨毛作业进行过程中各段的张力情况进行分析,从图中可以看出

,开机运行6S后各段的张力都稳定在设定值,分别为10kg,30kg,15kg,1Okg,张力调节快速,各段同步性较好。

<<上一页[1][2][3]下一页>> 相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业