纺织后整理设备包括磨毛机、起毛机等设备,其张力是影响面料后整理效果的一个最重要的因素,目前,国内大部分后整理设备主要是采用开环的张力控制,尽管其控制技术简单,但往往效果不是太好,而国外已经有采用闭环张力控制技术的各种后整理设备出现,如国际知名品牌意大利的Lafer公司生产的产品。

本研究讨论了一种采用闭环张力控制,以PID算法为核心,实现纺织后整理设备多轴同步张力动态平稳调节的控制。

1纺织后整理设备导布系统

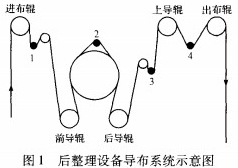

纺织后整理设备的导布系统由进布辊、前导辊、后导辊、上导辊、出布辊组成。面料首先由进步辊导人,在前导辊和后导辊之间完成后整理处理,最后经上导辊和出布辊导出,导布系统共需5台伺服电机控制,每两根导辊间装有张力传感器,如图1所示(图中●表示张力传感器)。

各导辊的转速差产生各段张力,例如:当前导辊速度大于进步辊速度时,张力增大;当相对速度逐渐缩小时,张力也相应地减小。张力大小就是根据这个原理来调节的。

2多轴同步张力控制

2.1张力的产生

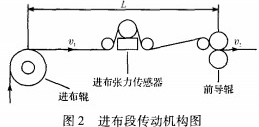

张力产生的根本原因是由于生产线前后存在着速度差,要想控制张力恒定,就要控制速度差恒定。将进布段传动机构简化如图2所示,以进布段的织物张力为例,分析张力控制系统的工作原理。

设织物从进布辊进来时的线速度为v1,经前导辊后线速度变为v2,进布辊与前导辊之间的距离为,织物的弹性模量为,织物的截面积为δ。

由胡克定律可知,织物所产生的张力为:

![]()

式中:t1一织物经过进布辊的时刻,t2一织物到达前导辊的时刻,t2一t1一织物从进布辊传送到前导辊所需要的时间。

要保证进布段的张力恒定,就是要保证进布辊与前导辊之间的线速度差恒定即可。进布张力传感器实时采集该点张力值,经PLC运算后实时调整前导辊的转速,从而保证恒定的线速度差,即实现恒张力控制。

系统的张力段共分为4段,分别为进布、加工、上导和出布。进布段主要起到预紧面料张力作用,其目的是为了使面料张力在整个加工过程中达到近乎相同的状态,使面料受力均匀。上导段和出布段张力也起到了平衡加工段张力的作用。

2.2单段张力闭环控制

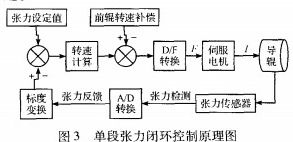

张力调节是通过PLC的模拟量输入模块实时采集张力传感器的值,模拟量经PLC的ADC输入通道转化为数字量,后一导辊的转速以前一导辊转速为基准,经PID运算并进行导辊转速补偿后控制伺服电机的输出。现以加工段为例,单段的张力闭环控制流程如图3所示。对于图3中的前辊补偿,会在2.4小节作详述。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业