织物在制成服装后的服用过程中.经常由于织物本身以及受到外界的摩擦作用,产生起毛起球现象.影响服装的外观和服用性能,随着人们生活水平的提高.以及和欧美纺织品标准的接轨.近年来,抗起毛起球愈来愈引起纺织、染整、服装生产厂及消费者的关注,对其要求也越来越高。

l织物起毛起球成因

1.1织物及纤维类别

起毛起球与织物的织造方法、织物结构、纱线的纺纱T艺等密切相关不同的纤维产生起球的机理不同.天然纤维如羊毛纤维主要是羊毛表面的鳞片层存在,由于定向摩擦效应.纤维在加T以及后期的服用过程中.不断向外滑移、成球,造成起毛起球:而合成纤维如涤纶纤维表面光滑.纤维断裂强度好.加上吸湿性低.易产生静电,因此在加T和服用过程中.纤维末端容易滑移出来并纠缠在一起,从而极易产生起毛起球现象;而棉、麻等纤维素纤维,由于断裂强度低,一般只是容易起毛.但绒球极易脱落.而不会形成成片起球现象。

1.2起毛起球过程

1.2.1起毛

当织物存加工和服用过程中受到外界摩擦时.如摩擦力大于纤维强力或纤维之间的摩擦力或抱合力时.纤维末端就会被拉出形成圈环和绒毛.织物表面生成绒毛而使布面失去光泽。

1.2.2成球

当绒毛露一定长度后.在一定距离间的绒毛因揉搓摩擦、反复伸长和回缩而纠缠成球,生成的毛球并不大.也不形成死结.它的一端埋植于织物的纤维中.并连接于布面,影响织物表面的美观。

1.2.3脱落

当织物表面的绒球形成后.由于不同的纤维断裂强度不同、纱线捻度、织物结构等不同,有的绒球形成后极易脱落,而有的不易脱落。互相纠缠.加上容易藏污纳垢,影响服装的美观。

l.3影响起毛起球因素

l.3.1纤维的因素

一般来说.纤维素纤维不易起毛起球.而蛋白质纤维中的羊毛纤维容易起毛起球.合成纤维无论是长丝还是短纤.都容易起毛起球。此外.纤维越细.暴露在纱线表面的纤维末端就越多.纤维的柔软性就越好.也就越容易纠缠起球。相对来说较短纤维比长纤维容易起毛起球.因为

1.3.2纱线的因素

纱线对织物起毛起球的影响主要体现在纱线的捻度、表面光洁度、纱线的强力、抗弯性及耐磨性上。捻度越大,纤维间的抱合力、摩擦力越大,纤维的滑移越小,但捻度要控制有度,捻度过大会影响织物的手感和风格.因此不能完全依靠加大捻度来防止起球。另外,纱线表面光洁、绒毛少,起毛起球就少。

纱线的强力与抗弯刚度高则不易起球.但抗反复弯曲能力高、耐磨能力强的纤维,摩擦成球后则不易脱落。

1.3.3织物的因素

织物的组织结构对织物的起毛起球影响也较大。主要受织物的种类、组织结构的紧密程度以及织物的表面平整度等几方面影响。一般而言,针织物结构较疏松,相比机织物易起毛起球。同一类织物.组织结构愈紧密愈不容易起毛起球。组织结构不同,表面平整度也不同.表面凹凸不平的织物易起毛起球,如提花织物、罗纹织物相对来说易产生起毛起球现象混纺织物由于组成织物的纤维理化特性有差别.有时比单纯一种纤维组成的织物更容易产生起毛起球现象。

1.3.4加工的因素

对于服装而言.其起毛起球状况与纱线及织物在各道加工工序中受到的摩擦力、张力以及染料、助剂、染整工艺等物理、化学条件相关连。

加工工序越长.所受到的摩擦力、张力越大,化学作用时间也越长.纤维末端就越容易滑移出来。

1.3.5服用的因素

服装的功用不同,起毛起球状况则差别很大。一般来说,在服用过程中,如所经受的摩擦越大.其起毛起球现象也就越严重.特别是有些特殊行业所用的服装。

2解决起毛起球的工艺

由于织物产生起毛起球的原因各异,影响的因素也不尽相同,因此解决起毛起球的工艺也必须根据不同的织物提出不同的方法,本文主要是从化学整理的角度提出一些解决的工艺措施。

2.1棉麻织物

棉麻织物起毛起球主要是由于纤维素纤维在加工过程中纤维末端滑移出来造成的,一般来说.可以通过烧毛、生物抛光、树脂整理来

生物抛光是一种用纤维素酶改善棉织物表面的整理工艺,以达到持久的抗起毛起球性并增加织物的光洁度和柔软度的目的。生物抛光是去除从纱线表面伸出的细微纤维。这些微纤被去除了,织物就不会起毛起球.色泽也更光亮,表面茸毛减少使织物显得更光洁。酶的作用是弱化微纤末端,但没有把它们和纱分离开,要靠机械作用力完成这一步。

生物抛光给予织物持久性的整理效果,所使用的酶制剂是天然蛋白质,可完全生物降解,使用量也相对较低。因此,酶制剂对排污的负担是很轻微的.这使得生物光洁整理较其他化学品整理更具吸引力。

生物抛光工艺:

纤维素酶CTA—CL32 05~2.0%

温度 45~55℃(最适50℃)

pH值 4.5~5.5(最适4.8)

时间 20~40min

浴比 1:7~1:15

酶活促进剂CTC-ST09 1~2g/l

织物失重在3%~5%时,处理效果较好。对织物处理结束后,应升温至70~75℃.保温10~15min,或加纯碱调pH 9-11使酶失活。

设备:

南于要保证一定的机械力,可选择工业水洗机或溢流机、喷射机。

效果:

棉麻织物采用上述生物抛光工艺,其抗起毛起球能力得到很大提高,抗起毛起球可达4级以上。

2.2毛织物

由于羊毛纤维表面的鳞片层存在,羊毛纤维固有的定向摩擦效应使得羊毛纤维末端一直有向外滑移的倾向,随着织物在加工和服装的服用过程中,羊毛纤维末端滑移出来并逐渐纠缠成球。针对以上成因。可以采用以下几种工艺来解决。

2.2.1氧化法

氧化法的机理是采用各种氧化剂结合树脂。剥除羊毛纤维表面的鳞片。去除定向摩擦效应,加上树脂整理,控制纤维向外滑移。

工艺流程:

氯化一还原一清洗一树脂整理一脱水一80℃烘干。

工艺参数

a.氯化

氯化剂DC 4.0%~5.5%

渗透剂FK—ST22 0.5%~1.0%

浴比 1:15~1:20

pH值 3.5~5.0(用醋酸调节)

温度 30℃

反应至碘化钾试纸不再变为蓝色。

b.还原

焦亚硫酸钠 4.5%~6.0%

温度 40℃

时间 30min

c.清洗

40℃清洗20min.30℃清洗15min。

d.树脂整理

CTC一236 4.0%~4.5%

pH值 5~6

浴比 1:20

温度 40℃

时间 30min

如果要改善手感,可加入平滑剂FK一220A(1%~2%)

整理效果:

按国标GB/T4802.3—1997测试,一般可提高1.5~2.0级.达3.5~4.0级

2.2.2还原法

还原法的机理与氧化法类似.只是通过还原剂来达到目的。目前这一工艺主要是由日本一公司提出并申请了专利,由于成本很高,尽管效果很好.但目前国内应用很少。

FK一728是一种日本新研发的特殊整理助剂.配合绍兴中纺化工有限公司的CTA—B生物整理酶使用.用其整理后的毛织物不仅具有良好的防缩性能,更有优良的抗起毛起球性能。而且可通过调节配合助剂的用量,赋予织物柔软性、滑爽性及厚实感等不同风格的手感。此项技术已经获得发明专利权,在日本和欧美国家广泛使用。

工艺流程:

a.先染色后抗起毛起球、防缩加工

成衣缩绒一FK一728、CTA—B加工一中和一水洗(2道)一(树脂整理)一烘干一柔软一烘干(70—100℃)。

b.先抗起毛起球、防缩加工后染色

FK一728、CTA—B加工一中和水洗(2道)一染色一柔软一烘干(70-100℃)

推荐采用第一种工艺流程,具体工艺如下:

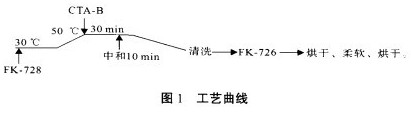

工艺曲线如图1所示。

工艺配方:

浴比 1:10~1:30

分散剂FK--422D, 0.5%~1.

pH值调节剂 1~2g/L

(调pH值到 8.0~8.5)

FK一728 3%~5%

CTA—B 0.3%<

树脂整理:配合使用FK一726 3%~5%.15min.混纺织物效果更好。含毛量在95%以上的混纺织物可不加FK一726

柔软:

柔软剂FK一220E12 8%~10%

浴比 1:10~1:20

浸渍时间 20~30min

工作液温度 45℃以下

pH 5-6

效果:

赋予毛织物良好的抗起毛起球性能.可达到日本抗起毛起球标准4~4.5级。

2.2.3树脂法

树脂法主要是采用高分子树脂在纱线或织物表面形成一层很薄的透气透湿的膜,从而阻止纤维末端滑移到织物的表面形成起毛起球.这种方法一般对纤维没有选择性.尤其适合混纺及交织织物.整理效果由产品、工艺所决定。抗起毛起球剂有低温交联型和高温交联型。低温交联型抗起毛起球剂对手感、色光和白度等影响较小.但效果稍差一点,高温交联型抗起球剂效果好。高温型抗起毛起球剂FK一730的应用工艺流程如下:

a.浸轧法

浸轧工作液(60~80g/L,轧液率70%左右)一预烘一焙烘(145~155℃,3min)或定形(180℃,30S)一成品整理

b.浸渍法

浸渍工作液(6%~8%,15min,浴比1:10~1:15.室温)一离心脱水(保证带液率为70%~80%)一预烘(85~100℃)一焙烘(145~155℃,3~4min)一柔软一烘干一熨烫整理。

效果:

在对手感有轻微影响的前提下.FK一730能显著提高织物的抗起毛起球效果.按国标GB/T4802.3—1997可达到4级以上。

对于毛织物来说,如果采用还原法.一般可提高2级以上.达到4.0~4.5级:如采用氧化法.相比要低半级,达3.5~4.0级:如采用树脂法.随用量提高而效果提高.由于影响手感.一般会综合考虑,以达到客户要求即可。

2.3混纺及交织织物

至少由两种纤维织成织物,一般情况下,均采用树脂法来改善混纺及交织织物的起毛起球现象。

3结束语

目前影响织物起毛起球的因

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业