新型国产清梳联的使用管理及经济分析

1997年3月,我公司投资4000万元的技术改造项目竣工投产,该项目选用了郑州纺织机械厂生产的清梳联合机。投产一年多来,系统运行正常,设备性能可靠,生条质量稳定,主要质量指标已经达到引进设备水平,为我公司创出了较好的经济效益。

1工艺流程

FA006型往复式抓棉机→TF27型桥式吸铁→TC→1A型金属探测器→防火报警器一→FA016型自动混棉机(附A045B型凝棉器)一→FAl03型双轴流开棉机→FA022-8型多仓混棉机→TF27型桥式磁铁→FA031型中间喂棉机(附A045B型凝棉器)→FAl08E型锯齿辊筒开棉机→TF34型吸铁装置→FAl5l型除微尘机→TF2202型三通配棉——

![]() →4×FAl77型喂棉箱→FA221A型梳棉机(附自调匀整仪)

→4×FAl77型喂棉箱→FA221A型梳棉机(附自调匀整仪)

→4×FAl77型喂棉箱→FA221A型梳棉机(附自调匀整仪)

2生产及质量情况

2.1质量情况

2.1.1生条重量不匀率

(1)外不匀。自正常生产以来,我公司对该项指标十分重视,按2.3%的标准进行考核,通过努力与调整,该项指标已连续7个月实现≤2.0%的合格率达到100%。12个月的平均值为:生条5m重量外不匀率1.34%,小于1.8%合格率87.4%,小于2.0%合格率96.8%,小于2.5%合格率100%。5m重量偏差合格率98%。

(2)内不匀。经测试,生条5m重量CV%值平均为1.17,25m重量CV%值平均为0.71,50m重量CV%值平均为O.48,75m重量CV%值平均为O.42,100m重量C

2.1.2生条条干

生条乌斯特条干CV%值8台车12个月总平均为3.81。

2.1.3除杂效率

原棉含杂1.77%,棉层含杂O.9%,生条含杂0.028%,开清棉除杂效率为49.2%,梳棉除杂效率为96.9%。

2.1.4生条结杂及短绒率

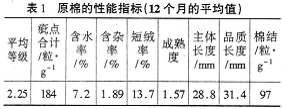

生条棉结、杂质的多少受诸多因素的影响,除清、梳本身的设备状态占有重要位置之外,原料也占有重要位置,尤其是棉结与原棉的关系较大。原棉的基本情况如表1所示。

生条棉结12个月平均值为56粒/g,生条杂质12个月平均值为41粒/g,生条短绒率12个月平均值为18.6%。

2.1.5成纱质量

纺制品种:C14.6tex、C18.2tex。

纺纱工艺流程如下:

清梳联(1套)→FA31l型高速并条机(5台)→FA410型粗纱机(5台)——

![]() 一→FA507A型细纱机(26台)

一→FA507A型细纱机(26台)

一→FA507A型细纱机(10台)一→GA103型络筒机(4台)、萨维奥自动络筒机(2台)

成纱主要质量指标见表2。

2.2生产情况

1997年7月在我公司召开了全国清梳联使用情况现场会,在此之前,我们重点对设备的稳定性进行测定,分别对开清棉、梳棉机的故障率及梳棉断头次数进行了测定,共测定27个班,开清棉故障为0.074次/班·线,梳棉机故障率为0.018次/班·台,梳棉机的断头率则为0.24次/台·班。

以上数据的测定是在采用出条速度140m/min,定量为23.32g/5m的工艺下测定的。

3清梳联设备的管理

3.1以状态监测为主,大、小修为辅

由于该套设备加工精度高,自动化程度高,不需频繁的大、小修,所以我们采用“日检查,周大检,延长大、小修周期”的维修方式。这样既

3.2采取周连续运行,集中进行清洁维护的工作法

由于开清棉在落杂区都设置了吸点,实行间歇吸;在梳棉机上设置了11个吸点,实行机内连续吸、机外间歇吸,故设备的清洁状态较好。所以,我们只是在周四的上午进行集中的维护和清洁,这样既减少了因开关车造成的质量波动,又节约了能耗。对大漏底、棉箱等部件的清洁另订操作法,由挡车工按时清洁。

3.3规范各项管理,保障设备正常运行

结合该套清梳联流程的特点,我们制订了清梳联《开关车制度》、《大清洁规范》、《设备故障及责任制度》、《除尘设备及管理制度》、《自调匀整使用管理制度》等制度,并严格执行,确保了清梳联设备的正常运转及产品质量的稳定。

4自调匀整的使用及管理

自调匀整器选用了中国纺织科学研究院研制的CTAFr205型混和环自调匀整器,现将其使用与管理情况做一说明。

(1)挡车工须经常清除罗拉表面。由于原棉及温湿度等的波动,阶梯罗拉表面经常粘附棉腊,影响了位移传感器的准确性,造成生条重量波动,我们规定挡车工每两小时清洁表面一次。

(2)维修工经常观察棉箱压力变化情况,发现不正常及时调整。造成FAl77型棉箱设备棉箱压力波动的因素很多,如观察口漏风、设备本身一些部位堵塞等。如果棉箱压力过大就会影响自调匀整的正常作用,所以维修工须经常观察其波动情况,对有规律的波动、超范围的波动要分析原因,并随时进行解决。

(3)每日保持称生条重量两次。自调匀整再先进,由于客观因素的影响,在使用过程中亦存在不足,并且它的均匀调整有一定的范围,超出这个范围,它的作用便会减弱或失去。我们的做法是每日7点30分,对试验室夜班的称重进行分析,找出差异大的机台,然后进行修正,下午4点再逐台取样称重,尽量减少机台问的差异并达到标准范围内,这样以来,生条重量及台间差异明显减小,也避免了一些设备因素和客观因素的

(4)维修工注意对传感器的灵活性进行检查。定期检查阶梯罗拉隔距,发现不适及时调整,为自调匀整正常发挥作用打好基础。

5使用体会及建议

使用该套清梳联一年多来,从总体上看比较正常,尤其是厂家的优质服务令我们放心。我们认为,清梳联技术成熟,尤其是在生条质量及电气方面与引进设备相差无几,自动化程度高,故障率低,是棉纺织行业技术改造的重要发展趋势。

对于用好清梳联,我们体会应做好以下几项工作:

(1)建立健全各项规章制度。

(2)尽量减少开关车次数,以免产生启动时生条质量的波动。

(3)每日公布质量、产量,及时分析存在的问题,并找出解决办法。

(4)做好设备故障记录及断头情况记录,便于进行分析,积累经验。

(5)每月至少进行一次彻底大清洁,对各打手、轴头等部位进行一次彻底清理,避免噎车现象的发生。

(6)对滤尘设备的运行情况做好记录并定期进行检查修理。

鉴于存在问题,我们提出几点建议:

(1)自调匀整的稳定有待进一步提高,性能有待完善。

(2)FA006型机传输带、FAl08E型机输棉带经常跑偏,制作材料有待改进。

(3)设备的部分配套轴承质量不过关,使用寿命短。

6经济效益分析

6.1用工

清梳联设备一套车每班配2人,折合用工约1.61人/万锭·班,普通成卷工艺需3人/万锭·班,四班三运转节约31.275人工时[(3一1.61)×22.5],年节约用工9539人工时(31.275×305),每人工时按3.3元计算,年节约3.148万元。

6.2制成率

经测定,清梳联的制成率为93.2%。单机制成率=清花制成率×梳棉制成率:96.9×92.93=90%。

按年产1500t棉条计算,清梳联节约原棉48t,原棉单价按16800元计算,年节约资金80.6

6.3生产效率

经测定,清梳联的生产效率为98%。开清棉生产效率为84%、梳棉生产效率为92.3%。

6.4用电

与制成率、生产效率相关。经测算,每吨棉条节约用电75kW·h。清梳联设备年节约用电约11.25万kW·h,每kW·h按O.50元计算,年节约5.625万元。

6.5维修费用

开清棉单机、梳棉单机年维修费用约7.5万元。清梳联年维修费用约4万元,节约3.5万元。累计年节约资金92.913万元。

山东省东营市天信纺织有限公司

张瑞喜隋玉光周焕效杨树海

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业