国产清梳联设备的应用及其经济效果

近年来我国清梳联有了重大的发展。从1994年开始,国内主要纺机生产厂家郑州纺机厂、青岛纺机厂和金坛纺机厂等相继开发出不同形式和档次的清梳设备,陆续投入纺织生产,结束了我国清梳联全部依赖进口的历史。1997年10月我公司结合压锭改造购置了一套郑州纺织机械厂生产的清梳联设备,经过一年多来的生产实践,整个系统运行基本正常,设备性能可靠,产品质量稳定,主要质量指标已达到设计要求。

引进和使用清梳联不仅是一个技术问题,也是一个经济问题。清梳联技术是对传统清梳工艺的改革,其技术上的优势已为纺织业界广泛认同。但其相对较高的投资不能不使我们心存疑虑。我们的分析结果表明,国产清梳联设备不但具有技术上的先进性,而且具有经济上的合理性。

1工艺流程

FA006型往复式抓棉机→TF27型桥式磁铁→FA016型自动混棉机(附A045B→5.5型凝棉器)→FAl03型双轴流开棉机→FA022→8型多仓混棉机→TF27型桥式磁铁→→FAl06型豪猪开棉机(附A045B-5.5型凝棉器)→TF31型吸铁装置→FA031型中间喂棉机(附A045B型凝棉器)→FAl08E型锯齿辊筒开棉机→TF34型吸铁装置→FAl51型除微尘机→TF2202型三通配棉→

![]() FAl77型棉箱×4→FA22lA型梳棉机×4

FAl77型棉箱×4→FA22lA型梳棉机×4

FAl77型棉箱×4→FA22lA型梳棉机×4

2设备运行及产品质量情况

我公司这套清梳联设备从1997年10月份试运行,至11月13日正式投入四班三运转生产,生产品种为C27.8texW。

2.1设备运

对该套清梳联的运行情况我们主要用清、梳故障率和生条断头率来衡量。通过对1998年3月份生产记录的统计以及生条断头情况的测定,分别计算出清棉故障率为O.032次/班·线,梳棉故障率为O.014次/台·班,生条断头率为O.041次/台·h。

2.2质量测试情况

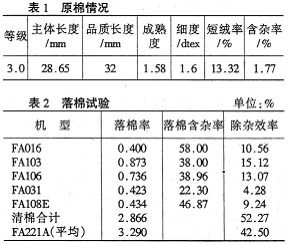

原棉情况见表1,落棉试验见表2。

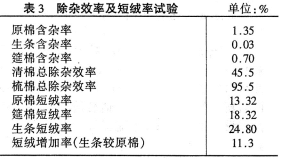

除杂效率及短绒率试验见表3。从中我们看到,从原棉到生条短绒增长率达10%以上,有必要进行深入的工艺研究,解决好清梳联短绒增长率偏高的问题。

生条质量试验结果见表4。

成纱质量测试见表5,纺制品种为C27.8texW。工艺流程为:清梳联合机→FA302型并条机→FA311型并条机→A454E型粗纱机→129l型细纱机(YJ2→142型摇架)。

成纱质量达到IJster89公报25%水平。

3使用体会

(1)该流程各项技术指标已基本达到或接近进口同类设备水平,特别是在系统稳定性和产量水平方面与进口设备差别不大。

(2)清梳联工艺在减少回花,节约用棉,节约人工,降低工人劳动强度方面显示了很大的优越性。特别是由于生条断头少,使清梳联技术不但受本工序挡车工欢迎,甚至下工序并条挡车工也很欢迎。

(3)采用清梳联后,半制品质量均优于传统清梳工艺的质量。特别是生条5m重量不匀率可降低1至2个百分点,为成纱质量的提高奠定了良好的基础。

(4)采用清梳联后成纱质量有明显的提高,成纱质量标准可达到乌斯特89公报25%的水平。

(5)清梳联是在传统清梳技术基础上发展起来的一种新工艺、新技术。其运转、操作和设备维修都与老设备有所不同。只有在继承中不断探索新的管理办法,制定适合清梳联的运转操作和设备维修制度,才能保证设备的正常运行。

(6)必须十分重视与之配套的滤尘系统的设计

(7)该套清梳联所采用的国产混合环自调匀整装置,能明显改善生条长、短片段均匀度。但要使其稳定地发挥作用,必须做好日常维护工作。生产过程中发现,如果传感器松脱或移位,与设定值不一致,特别是短片段传感器异常,可使内不匀从O.7%增加到1.7%,即增加1.4倍。相应萨氏条干和乌斯特条干也要恶化。所以对自调匀整装置的各个传感器要定期检查,发现不匀率异常要及时调整。做到了这一点,可使50%的梳棉机内不匀小于1%,外不匀小于1.5%。

(8)由于纺机厂在制造中提高了加工精度,优选电气元件,特别是关键电气元件如变频器、压力传感器等采用进口元件,使设备运行故障率减少,稳定性有了很大提高。

4经济效果分析

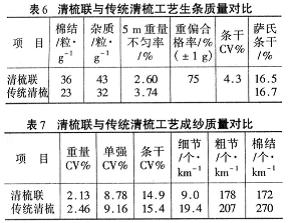

清梳联相对于传统的清梳工艺设备,其技术优势是显而易见的,通过二者生条质量和成纱质量的对比可以说明这点。质量的提高必然带来产出效益的提高,这里我们只做定性分析。

经济效果不但体现在产出效益的提高上,也体现在最大限度减少费用上。即如何用最低的寿命周期成本实现产品(清梳联或传统清梳设备)的必要功能。所谓寿命周期成本是指产品一次性购置费用与整个产品使用期限内支付的经常性费用之和。一次性支付费用和经常性支付费用是不同时点发生的费用,在考虑资金(费用)时间价值的情况下,不同时间发生的收入或支出,其数值不能直接相加或相减,只能通过资金等值计算将它们换算到同一时间点上进行分析。将寿命期内每年发生的费用,按一定折现率折现到同一时点的费用累加值就是费用现值。费用年值是通过资金等值换算将项目费用现值分摊到寿命期各年的等额费用。用这两个指标评价两个或两个以上项目经济效果时,以其值小者为优。

4.1国产清梳联与传统清梳工艺生条和成纱质量对比

对比条件:生产品种均为C27.8texW,原料、生条定量相同,并、粗、细设备工艺相同

从表6和表7数据对比可以看出,清梳联在生条主要质量指标5m重量不匀率方面大大优于传统清梳。成纱各项质量指标均优于传统清梳工艺。成纱质量的提高必然会提高织部各工序的效率,并为最终产品质量的提高打下了良好的基础,实际上也为企业效益的提高打下了良好的基础。

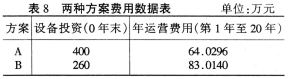

4.2投资对比

目前投资一套国产清梳联设备(供应中号一万锭)约需人民币400万元左右,若用传统清梳工艺设备进行改造需投资260万元。

4.3年运营费用对比

4.3.1节约用工

清梳联每班直接生产用工2人,传统清梳流程每班需设挡车工4人,推卷工1人,二者相比,清梳联每班可节约3人,4个班可节约12人。按我厂年平均工资7500元计算,则人工费用每年可节约9.O万元。

4.3.2用电费用对比

同样按年生产1800t棉条计算,使用清梳联年耗电130.199万kW·h,按0.4元/kW·h计算,年需电费52.0796万元。而使用传统清梳工艺年耗电143.9l万kW·h,年需电费57.564万元,二者相差5.4844万元。

4.3.3维修费用

主要以维修人工费和机物料消耗费两项费用相加来进行估算。清梳联年维修费用约需5.95万元。传统清梳工艺设备年维修费用约需10.45万元,二者相差4.5万元。

4.4经济效果评价

设备寿命周期按20年计算,折现率取8%。清梳联为方案A;传统清梳流程为方案B。

年运营费用=人工费+电费+维修费

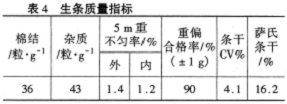

费用现值的表达式为:

![]()

式中:

PC——费用现值;

P——设备投资;

A——年运营费用;

(P/A,i,n)——现值系数,其计算式为:

![]()

式中:

i—&#

n——项目寿命年限。

两种方案费用现值计算如下:

PCA=400+64.0296(P/A,8%,20)

=1028.6426(万元)

PCB=260+83.0140(P/4,8%,20)

=1075.0315(万元)

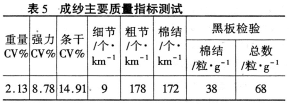

费用年值的表达式为:

![]()

式中:

AC——费用年值;

(A/P,i,n)——资金回收系数,其计算式为:

![]()

两种方案的费用年值计算如下:

ACA=400(A/P,8%,20)+64.0296

=104.7696(万元)

ACB=260(A/P,8%,20)+83.0140

=109.4950(万元)

以上计算结果表明,国产清梳联的费用现值和费用年值均低于传统清梳工艺设备。综合分析表明,国产清梳联的经济效果要优于传统清梳工艺设备。

5结语

(1)国外清梳联技术是本世纪印年代发展起来的。其技术成熟是以双节棉箱的发明与应用为标志,依此标准国产清梳联技术是完全成熟的。目前国产清梳联设备已接近或达到国外先进水平,但也存在一些技术上的不足(如短绒增长率偏高),需进一步研究解决,使国产清梳联设备不断完善和提高。

(2)国产清梳联不但具有一系列技术上的先进性,而且其经济上的合理性也越来越显现出来,随着国产清梳联技术的日趋发展和越来越广泛的应用,不但会进一步推动纺织企业的技术进步,而且会为企业带来可观的经济效益。

参考文献

1傅家骥,仝允恒.工业技术经济学.第3版,北京:清华大学出版社,1996

河南省嵩岳集团郑州四棉有限公司

张健英张小虎郜立新袁重一

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业