精细抓棉原理及相关问题的研讨

为了达到精细抓棉和均匀混和的目的,纺织专业技术人员对抓棉的作用日益重视,涌现了不少先进的实用技术,如:圆盘抓棉机采用稀密式打手、双箱并联技术等。本文对抓棉的作用原理进行初步分析探讨,为各个厂家依据实际情况,因地制宜、灵活采取相应技术措施提供参考。

1精细抓棉的开松公式

如图1所示,抓棉小车线速度为VB,打手转速为NA,打手直径为D,宽度为L,小车下降动程为h,打手的刀片密度为m。那么,小车在运行t时间内,喂入的棉层棉量:

U喂=VB·t·h·L (1)

假设抓棉打手为均匀抓取,即每只刀片的抓取量Vm一致;那么抓棉打手在£时间内,抓取的棉块总量,即输出棉量:

![]()

t时间喂入棉层棉量与抓取棉量相等,即U喂=U输,由(1)、(2)式,得出:

![]()

式(3)即为抓棉打手的开松公式,由式(3)可知,棉块大小即开松程度与下列因素有关:

(1)小车下降动程h越小,抓取棉块越小;

(2)小车线速度VB越小,抓取棉块越小。

对于往复式抓棉机,VB为一恒定值;对于圆盘式抓棉机,VB=NB·Rx,Rx,为小车某点到圆盘中心的距离,显然,圆盘式抓棉机小车内外径的线速度是个变量,内径处线速度小,外径处线速大,因此,抓棉打手内层抓取的棉块小,外层抓取的棉块大。

(3)打手直径不变,抓棉打手转速NA越大,抓取棉块越小。

(4)抓棉打手刀片密度m越大,抓取棉块越小。

在圆盘式抓棉机上,为了消除由于小车内外径运行速度VB差异,可采用内稀外密的稀密式打手,以达到均匀抓取的目的。

通过以上分析,要达到“精细抓棉”的目的,可以采取多种方法,而不应该只是简单地减小小车下降动程h。

2精细抓棉原理的分析与探讨 <

2.1小车速度与下降动程

由开松公式可知,降低小车速度与降低小车下降动程,均能起到精细抓棉的作用,但两者对混棉效果影响却不一样。这是因为在t时间内,小车速度低,小车行程短,抓取的混棉单元少[1];而降低动程,小车速度不变,抓取的混棉单元多,混和效果好。因此,在混棉单元较小时,可以适当降低小车速度VB,以达到精细抓棉的目的;在混棉单元较大时,不宜采用降低小车速度VB的方法。而降低动程既能起到精细抓棉作用又能提高混和效果,这就是为什么传统工艺采用降低动程的方法来实现精细抓棉的目的。

2.2抓棉打手速度与刀片密度

又由开松公式可知,增加抓棉打手速度与增加刀片密度,均能起到精细抓棉作用,但打手速度过快,对纤维作用力大,容易损伤纤维,且机构振动大,刀片密度适当增大对精细抓棉有良好作用,因此,抓棉打手形式是个值得研究的课题。

2.3抓取均匀度问题

Vm是抓取棉块的体积,而抓取棉块的实际重量与棉块的密度有关,显然,同样抓取量,紧包棉的实际抓取棉块重量比松包棉大;圆盘式抓棉机由于小车内外线速度不一样,造成内外抓取棉块大小存在很大的差异。因此,要想抓取棉块均匀,提高混和效果,一定要考虑下列因素的影响:

(1)抓棉开始阶段。由于棉包高低不平,造成低的地方空抓,而高的地方多抓,从而抓取棉块大小不一致。因此,排包时一定要削高填缝,平齐棉包。

(2)紧包、松包的影响。抓取紧包时,实际抓取量大,抓取松包时,实际抓取量少。因此,同一箱棉包,棉包松紧尽可能一致,回花要打包后使用,手捡化纤丝后的散包,要全部使用散包,以保证上箱原棉密度一致。

(3)小车运转率的影响。小车停止和启动阶段,小车速度低抓取棉块小。提高小车运转率,能提高抓取均匀度。

(4)圆盘式抓棉机内外径抓取棉块的差异。一般情况下,一箱原棉的重量大约在2200kg~2400kg,满箱高度在80cm~85cm,经测算,上箱原棉的密

(5)小车下降动程对抓取棉块的大小影响很大,应严禁手动操作控制小车下降动程。

2.4精细抓棉与运转效率

2.4.1运转效率η的理论测算

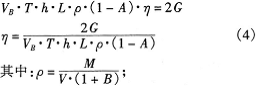

设每只成卷平均干重为G;每只成卷平均时间为T;每套清棉机头数为2;清棉落棉率为A;上包原棉密度为ρ(干重);小车运转效率为η(故障停车不计),则由喂入、输出棉量平衡关系得:

M为上包总量,V为上包体积,B为原棉回潮率。

![]()

G湿为实测棉卷平均湿重,B′为棉卷回潮率。

VB对于往复式打手是个定值;对于圆盘式打手取打手中点处小车速度。另外,对于圆盘式抓棉机,运转效率还可以按下列公式进行测算:

![]()

式中:

H——满箱高度,一般在80cm~85cm;

G总——满箱棉总重量(干重);

NB——小车在地轨上的转速,一般在1.7r/min左右;

T——平均成卷时间,一般为3min~4min。

公式(4)与公式(5)在测算结果上基本一致。

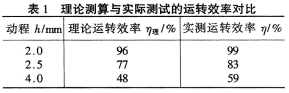

2.4.2理论运转效率与实测运转效率的对比

已知圆盘式小车中点速度VB为15.6×103mm/min,成卷时间3.83min,打手长度为1674mm,上箱棉包实测密度为O.17×10-3g/mm3,实测棉卷干重为16.03×103g,实测落棉

由表1可知,动程降到一定程度后,只要再降一点点,运转效率都会大幅度提高,因此,国产抓棉机的小车下降动程最佳范围在2.0mm~2.5mm以内,少于2.0mm供棉不足,高于2.5mm,运转效率大幅度下降。采用双箱并联,抓棉机下降动程可控制在1.Omm-1.5mm范围内。

2.4.3运转效率与变动程理论

不管是圆盘式抓棉机,还是往复式抓棉机,由于在抓包的开始阶段,棉包高低不平,造成空抓,如果小车下降动程较小,势必造成供棉量不足;如果小车下降动程较大,抓包开始的平包阶段完成以后,小车的运转效率将下降,影响以后的混棉效果。因此,建议设备制造厂家从工艺合理性角度出发,开发变动程抓棉机,即在平包阶段采用较大下降动程,迅速完成平包;平包阶段以后采用较小下降动程,以保证小车运转效率的提高。

3传统理论值得商榷的问题

传统理论[2]认为,小车的运转方向对抓棉量有影响,如图1,当小车运转方向VB与打手抓棉点水平方向一致时,加速抓取,抓棉量大;反之,小车运转方向VB′方向相反时,减速抓取,抓棉量小。

笔者认为,抓棉量的多少与(1)式中棉层的喂人量有关,即与小车速度和下降动程有关,而与(2)式中打手速度无关,因为打手速度快,抓取棉块减小;打手速度慢,抓取棉块大,两者乘积始终与喂入量保持平衡,所以,不管是加速还是减速抓取,对抓取量没有任何影响。

根据传统理论测算抓取棉块的大小[2],一般在400mg~700mg,这与本理论开松公式计算出入很大。而近期有关文献[3]抓棉开松度分析中,手捡称取棉块重量一般在20mg~120mg之间,这与本文开松公式计算结果一致。

4结语

(1)精细抓棉,不但要注意开松效果,而且还要注意混和效果;混棉单元小时,即单唛头或少唛头混棉,精细抓

(2)提高小车运转效率可提高抓取均匀度,从而提高原棉混和效果。产量一定情况下,小车运转效率主要与小车运转速度和小车下降动程有关。

(3)强调小车下降动程和运转效率的重要性。工厂不宜手动操作小车下降动程,小车下降动程的调整范围应定在2.Omm~2.5mm内;采用双箱并联,下降动程应控制在1.0mm~1.5mm内。为了解决抓棉开始阶段棉量供应不足问题,建议制造厂家采用变动程设计,以达到快速平包的目的。

参考文献

1、刘豫生,国产开清棉技术改造问题粗议.棉纺织技术,1994;6:8

2、中国纺织大学棉纺织研究室主编.棉纺学.北京:纺织工业出版社,1990

3、夏鹤龄.抓棉机综议.棉纺织技术,:1995;3:8

安徽省巢湖棉纺厂江章平朱忠华

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业