抓包机功能分析

1几种抓包机功能比较

研制圆盘式抓包机的初衷在于减轻工人劳动强度,在此进行比较为的是找出差距,认清目标,赶上世界先进水平。现将瑞士立达(Rieter)A10型往复式抓棉机、德国特吕茨施勒尔(Tmtzsehler)BDT019型往复式抓棉机与国产A002D型圆盘式抓棉机作一比较,如表1。

从表1可知,圆盘式抓包机与往复式抓包机的主要差距是:产量低、排包少、抓不匀、加工品种单一及自动化程度低。从工艺质量上看,主要是抓细、抓匀问题。

2抓棉机理

2.1抓棉的三种形式

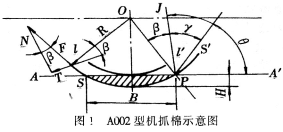

2.1.1A002型机

图1中,AA′为棉包平面,抓棉打手抓齿以半径R沿ss′弧抓棉,伸出肋条距离为H,抓棉角为β,工作角为γ,切人角为θ,JP为工作面。特点是:单打手单向平抓,抓齿伸出肋条。肋条接近棉包平面,打手径向抓棉如阴影面积。

2.1.2A10型机

见图2,符号意义同上,口角为抓齿与刀盘间斜角。特点是:单打手双向回转曲面抓棉。打手两端设压棉罗拉,整肋条紧压于棉包上,抓齿伸出肋条,由于肋条压包,造成隆起效应,打手径向抓棉阴影面积较A002型机小。

2.1.3BDT019型机

如图2,特点是:双打手单向曲面抓棉,打手两端及中部设有压棉罗拉,两个交错排列半肋条紧压于棉包上,抓齿缩进肋条(俗称负隔距),肋距较大,有隆起效应,打手径向抓棉阴影面积最小。

2.2棉束的抓起

抓起棉束,需经历3个过程,即抓起、摔出、送走。

2.2.1抓起

2.2.1.1A002型机

①切入角θ由图1得:

![]()

θ>90°时,抓齿工作面JP从切入点P开始挤压棉包上部棉层,迫使产生层间滑移,将棉束刮离棉包,输出棉束密度较大。

θ<90°时,JP从

将A002型机有关数据代入(1)式,当日<-2.92mm时θ<90°,实际生产上H>3mm,故该机型为挤压式抓棉。

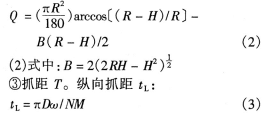

②抓棉量Q。三种机型抓齿厚度视同等厚,其抓棉量可以径向抓棉面积表之,平抓时,求得:

(3)式中:D为圆盘直径(mm);ω为圆盘转速(r/min);Ⅳ为打手转速(r/min);M为刀盘上抓齿数(齿)。

A002型机抓距tL由里及外,逐渐加大。

横向抓距tH为轴向抓齿间距。故抓距T为:

![]()

2.2.1.2A10型机

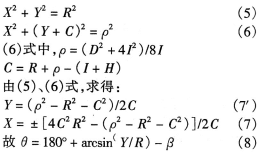

①切入角θ0图2中ll′弧为抓齿弧,SS′为肋条弧,切人点P′为抓齿弧与隆起弧的交点,为简化计算,视隆起部分为球面。设肋距D间隆起高度为I,隆起弧半径为ρ,且在Y轴上,则:

因与I值有关,当I=4.5mm,H≤1mm时,θ≤90°,其他状况均θ>90°。

②抓棉量Q。可由图2中两圆相割的阴影面积M′ZP′表之,故:

式中:![]() 为抓棉头行起线速(mm/min);Ⅳ为抓棉打手转速(r/min);M为刀盘上抓齿数(齿)。

为抓棉头行起线速(mm/min);Ⅳ为抓棉打手转速(r/min);M为刀盘上抓齿数(齿)。

2.2.1.3BDT019型机

①切入角θ0见图2,抓齿弧在肋条弧里,切入点P′(X,Y)可由(7)、(7′)式求得,但H为负,切入角仍可由(8)式求之。代入BDT019型机的有关数据,当I=12mm,H<-2.58mm时,θ<90°,实际使用H<-3mm,故该机切入角常小于90°,

②抓棉量Q0同(9)式,但H为负值,其阴影面积见图2中MZP。

③抓距T0同(4)、(10)式,但需指出:相互交错的半肋条不仅抓点均匀,且有较大抓距,利于抓取。

2.2.2摔出

带有棉束的抓齿脱离棉层后,其力的矢量图参见图1,F为抓点的切向力,分解为平行于工作面的力T和垂直于工作面的力N,且![]() =

=![]() +

+![]() ,纤维束与钢齿间的动摩擦因数为f,若不计空气阻力,欲使工作面上的棉束能顺利地滑脱摔出,必须满足T>Nf,即Fsinβ

,纤维束与钢齿间的动摩擦因数为f,若不计空气阻力,欲使工作面上的棉束能顺利地滑脱摔出,必须满足T>Nf,即Fsinβ![]() Fcosβ·f的条件,解之,得:

Fcosβ·f的条件,解之,得:

![]()

根据试验测定,在标准空气状态下,棉纤维与钢齿间的动摩擦因数在0.24~0.26之间,由(11)式,β应大于13.5°~14.6°,若β小于(11)式要求,抓齿摔出棉束不会太顺畅,这时必须有较强的吸引气流来弥补。

2.2.3送出

抓齿抓住棉束后,能及时连续地送出,才能达到顺利输送的目的,否则稍遇不畅,立即噎车。这决定于两个因素:抓齿的抛送力与垂直管道的真空度。

2.2.3.1抛送力N

![]()

![]() 为抓齿抛出时的初速,R为打手半径,n为转速,

为抓齿抛出时的初速,R为打手半径,n为转速,![]() =2πRnCOSβ,故较高的转速和较小的抓棉角可有较大的N值。

=2πRnCOSβ,故较高的转速和较小的抓棉角可有较大的N值。

2.2.3.2管道真空度G

管道流速![]() =4.04

=4.04![]() ,G单位为毫米水柱,

,G单位为毫米水柱,![]() 为m/s。

为m/s。

若T<Nf时,部分压头用于帮助棉束脱离抓齿工作面。

2.2.3.3三种机型的状况

由表1A002型机![]() =14.7m/s,A10型机

=14.7m/s,A10型机![]() =17m/s~20m/s,BDT019型机

=17m/s~20m/s,BDT019型机![]() =19m/s,在打手摔出进入输棉吸罩前的弱过渡区,三种机型打手送出纤维的速度分别约在3m/s~3.7m/s(A002型)、4.3m/s~5m/s(A10型)和4.8m/s(BDT019型),而顺利输送纤维的速度常在10m/s

=19m/s,在打手摔出进入输棉吸罩前的弱过渡区,三种机型打手送出纤维的速度分别约在3m/s~3.7m/s(A002型)、4.3m/s~5m/s(A10型)和4.8m/s(BDT019型),而顺利输送纤维的速度常在10m/s

3抓棉效率

3.1抓取面积

3.1.1A002型机

环形面积排长方包,必然有空隙,经计算排外棉包(1050mm×500mm时,面积利用率约62.2%,排国产棉包(800mm×400mm)时,约为68%。

3.1.2A10型机、BDT019型机

长方形面积排长方包,极易紧密排包,其面积利用率可达100%,无空抓损失。

3.2压棉罗拉的作用

(1)与肋条组合,使抓棉头在棉包上能稳定运行;

(2)与抓棉罩组合,密封打手室的前后侧,使打手在设定的气流工况中运行,由打手两端补风,飞花不外溢;

(3)对抓前、抓后棉层起平层作用,消除抓沟;

(4)棉层在肋条压力下弹性变形,横向受肋条限制,纵向由压棉罗拉控制,产生隆起效应,于是:

①变平抓为曲面抓棉,可改善切入角;

②减小抓齿伸出肋条的距离,甚至可缩进肋条抓棉;

③隆起表层纤维间联系减弱,利于抓起或抓散;

④在隆起部抓取,棉束较小。

3.3抓齿的工作

3.3.1高线速

抓取动量大,撕扯力大,利于抓取。

3.3.2齿形

(1)抓棉角。应满足(11)式,但须兼顾抛送力;

(2)工作角。应考虑抓齿宽度,在不搓挤棉层的前提下适当加大,以延长使用寿命;

(3)齿距。抓齿深入棉层最大深度时,应保证不会有两点同时抓棉,否则会送出大棉束。那种以为减小齿距,增加抓齿数就会使棉束变小的做法,其实事与愿违

3.3.3抓距

轧花机送出的纤维杂乱无章,伸直系数远小于O.5,应据以考虑抓距的合理性。这里提出一点刍见:

(1)当T<0.2L时,(L为纤维的品质长度),因此时纤维层内部纠缠抱合力大,故抓齿作用力大,极易损伤纤维,且不易顺利抓取。

(2)当T>O.5

(3)当T>0.7L时,虽易抓起,但过大的抓距容易产生漏抓,降低抓点的均匀分布程度,且棉束较大。

3.3.4抓齿质量

(1)齿尖部硬度高且不脆裂,耐磨,钝化慢。齿尖下部韧性好,以维持抓齿的锋锐程度,寿命长,且易更换。

(2)工作面光洁度高,不缠挂纤维。

3.4抓棉头风压风量

推行精细抓棉后,为防止输棉过程中纤维与纤维、纤维与尘杂间的再凝聚,采用了较大风压风量。如A10型机、B13T019型机的设计,每lm3/s风量的输入纤维量约125g~250g,最大375g,A002型机约为300g~400g。

3.5抓棉效率比较(见表2)

由表2我们可以看清引进设备其之所以棉束小、产量高,关键是抓棉效率高,主要是:

(1)抓棉面积利用率。往复与圆盘之比为(1.47-1.61):1,此数值直接反映产率差异。

(2)隆起效应。3.2所述四条的效果国产机型没有。

(3)抓齿线速高,离心力大。引进设备线速为国产的1.17倍~1.38倍,特别是离心加速度为国产机型的2.10倍~2.89倍,利于棉束输出。

(4)工作罗拉与抓棉罩组合,封闭性较好,配以后部较高的真空度,气流工况优于国产机型。

(5)抓距特别是横向抓距(BDT019型机为120mm)较国产机型大,提高了抓齿抓取棉束的能力。

综合以上五项,可见引进抓包机要比国产机型的抓棉效率高出许多。

4国产抓包机的开发

4.1引进抓包机的优缺点

引进抓包机优点很多,但也有些不容忽视的缺陷,现述之如下。

4.1.1优点

(1)抓棉效率高,产率高;(2)抓点均匀,棉束小;(3)可同时加工l一4个品种;(4)自动测量棉包高度,肋条紧压于棉包上,造隆起效应;(5)始抓时,可调程控棉包平层;(6)排

4.1.2缺点

(1)两端重复抓棉,后部混棉机配合不好时,混和成分漂移率高;(2)排包多,产量大时,全成分抓棉量大,后部棉仓不易配合;(3)始抓直线平层,排包高差较大时,仍有漏抓,严重时会造成某成分的丢失;(4)打手直径小,高产量时易缠挂;(5)占地面积过大,约104m2~200H12;(6)多品种加工,单机供多条生产线,若遇故障,影响大;(7)抓棉时,无清除大杂的功能;(8)功耗大。装机容量约10kW~12kW;(9)设备投资及维修费用大,AlO型机、BDllDl9型机每台售价约10万美元,且备件供应不及时。

4.2国产抓包机开发思路

取人之长,补我所短,结合国情,开发出新一代的国产抓包机。

4.2.1完善功能

(1)提高入口把关功能。在精细抓棉前,配有剔除金属铁屑装置,在精细抓棉的同时,剔除大杂;

(2)改进工艺设计。在肋条能自动起伏紧压于棉包上的前提下,对抓距、齿距、齿形、抓棉角、切入角作好系统设计,适当减小打手直径提高抓棉线速及离心加速度等,并利用隆起效应实现高效率的精细抓棉;

(3)慎重选择气流工况。一方面,利用压棉罗拉与抓棉罩板间的严密接合做好密封,另一方面,根据管道及工作打手状况做好系统设计,合理选用风机风压、风量,使棉束能连续顺利地输出;

(4)提高设备运转的安全性与稳定性。各部工艺及安全自停灵敏可靠,故障部位,操作状态能实时显示,对主要零部件有自检及保护功能;

(5)与后部混棉箱联锁且定位停车,以提高纤维混和程度。

上述人口把关、抓棉头自动起伏运动剔除大杂及与后部联锁是引进设备欠缺之处,而实时显示及机器自检,视用户需要而定。

4.2.2形式选择

往复抓包的优缺点已于上述。国产的圆盘

(1)引进抓包机有许多明显优点,但也存在严重缺点,故开发国产抓包机时不宜亦步亦趋,应取长补短,突出我国特点;

(2)通过抓棉机理分析,发现工艺设计上,国产设备需做系统认真的改进,完善功能,提高国产设备在国内外市场的竞争能力;

(3)注意系统开发。除本机外,气流工况与后部混棉机的联锁以及现场工艺管理的改善,对机器高性能的发挥,绝不可忽视;

(4)国产往复式与圆盘式孰优?应联系其与混棉机的配合程度而定。引进设备的配合不太好,用户的选用应根据本企业技术改造的条件而定。功能完善后的圆盘式抓包机与其后部混棉机能做好配合,仍会有一定生命力。

参考文献

1、邱鸣韵.德国特吕茨施勒尔的先进技术与工艺效果分析.棉纺织技术,1992;3

2、吕恒正.开清棉匀混机械功效研讨.棉纺织技术,1997:5

天津市天鼎纺织集团有限公司

吕恒正

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业