国产清梳联有关技术问题的探讨

前言

20世纪60年代起开发推广应用清梳联至今已有近40年的历史,当前在国际上已公认是一项十分成熟的技术,是当代棉纺技术重要发展之一,是棉纺实现连续化、自动化、现代化的主要内容之一。清梳联工艺先进合理,取代传统开清棉一梳棉的“开松”-“压紧”-“再开梳”的落后工艺。取消棉卷卷头卷尾的重量差异、棉卷横纵向不匀和退卷时的粘层及换卷时不良接头所引起的喂棉不匀。

清梳联依靠控制技术稳定和提高生条质量,取代依靠工人操作技术掌握质量,取消棉卷节约回卷回花,提高制成率,取消棉卷的储存,节省占地面积,取消落卷拔杠及上卷时的繁重体力劳动,并节约用人提高劳动生产率,改善生产环境。

但取消棉卷后,对混和均匀,生条5m重量不匀率,5m重量偏差均带来十分不利的影响。经几年来的努力在上述几项生产质量方面已取得较棉卷一梳棉工艺好的效果。

清梳联是当代棉纺生产稳定提高质量、减少断头,推广高产梳棉机纺好化纤的需要,是棉纺行业由劳动密集型企业向技术密集企业转化的需要,是棉纺技术发展的必然,是棉纺行业技术改造主要项目之一,是棉纺行业现代化重要体现之一。

1国内清梳联应用情况

据资料介绍国外从60年代,欧美及日本等发达国家采用清梳联的棉纺锭数不足10%,而今已发展到50%以上,美国已近90%。我国60年代曾推广简易清梳联,改革开放后80年代至今相继从德国、瑞士、意大利等国家引进清梳联生产线255条,这些设备主要集中在广东、河北、山东、江苏、安徽、湖北、北京等省市,大都生产细号针织出口纱和无梭织机用纱。

我国60年代开发的清梳联设备为有回花型,当时,重点研究配棉头与配棉箱,由于对清梳联整个系统工程缺乏全面的分析研究,加上制造加工粗糙,没有应用控制技术等原因致使质量不稳定,成纱时有降等,难以完成棉纱标

80年代后期清梳联技术被列为“八五”攻关“重中之重”的项目,开始了我国棉纺清梳联设备开发的高潮。郑州纺织机械厂(以下简称郑纺机)引进德国Trutzschler公司清梳联生产线及全部加工工艺生产了全套清梳联设备;青岛纺织机械厂(以下简称青纺机)研制开发了FA203型高产梳棉机与德国Hergeth公司开清棉设备配套的清梳联设备;金坛纺织机械厂(以下简称金坛纺机)和青纺机研制开发了金坛一青机清梳联。这些设备先后在工厂投入使用并进行了鉴定,各使用厂在使用中不断完善与改进并深入研究开清棉工艺(包括打手形式)。控制系统的不断完善与提高,使生产出梳棉5m重不匀及重偏、生条条干不匀率等主要指标达到和接近国外引进设备的先进水平,继而又研究生条短绒增长及棉结较多的问题,也得到了突破性的进展。

据不完全统计,几年来中国纺织工程学会棉纺织专业委员会暨传统纺学组,金坛纺机、青纺机、郑纺机、山东省学会、山东省纺织工业厅、四川省学会、中国纺织器材学会、技改专业委员会、全国棉纺织科技信息中心等单位召开学术研讨会、现场会、交流会不下20余次。我国纺织专家、学者为清梳联付出了很多的心血,不同时期的学术活动对清梳联的发展起到了积极的推动作用。在中国纺织工程学会棉纺织专业委员会1995年青岛召开的学术研讨会上,大家感到“国产清梳联已不是一线曙光,而是要扬帆启航,一致认为国产清梳联已基本成熟,可以积极稳步的推广”;1997年山东纺织工程学会召开国产清梳联设备及应用技术经验交流会上中国纺织总会科技委副主任、中国纺织工程学会副理事长梅自强院士提出:“精益求精,再上水平,加强自主开发能力,向国际水平靠拢”。1997年全国棉纺织科技信息中心在青岛召开全国梳棉技术进步研讨会专门研讨交流高产梳棉

目前在国内已推广的国产清梳联生产线主要形式有:

(1)金坛纺机开清棉一青纺机FA201B型梳棉机:潍坊第四棉纺织厂(以下简称潍坊四棉)(往复抓棉机为王田产)。

(2)金坛纺机全套开清棉-青纺机FA201B型梳棉机:唐山华新棉纺厂。

(3)郑纺机开清棉、郑纺机FA221型梳棉机:马山试验中心、山东东营棉纺厂。

(4)郑纺机开清棉-青纺机FA201B型梳棉机:桂林棉纺厂。

郑纺机开清棉-青纺机FA203型梳棉机:马山试验中心。

(5)金坛纺机开清棉-西北机器厂FA211B型梳棉机:重庆市万县棉纺厂(往复抓棉机为TrutzschlerBDT-019型)。

(6)青纺机开清棉-青纺机FA201B型梳棉机:山东泰安鲁泰纺织公司。

(7)台湾明正机械工业有限公司(以下简称台湾明正)开清棉-青纺机FA20lB型梳棉机:石家庄第五棉纺织厂(以下简称石五棉)、天津第二棉纺织厂(以下简称天津二棉)。

(8)台湾王田机械股份有限公司(以下简称台湾王田)开清棉-青纺机FA201B型梳棉机:潍坊四棉。

(9)台湾明正开清棉-山东胶南纺织机械厂(以下简称胶南纺机)FA202B型梳棉机:山东蓬莱第一棉纺厂(纺36tex中长纱,梳棉无自调匀整)。

(10)台湾三明机械有限公司开清棉-青纺机FA201B型梳棉机:潍坊色织厂。

据不完全统计我国现有(截止1998年底)共有清梳联340条线,其中全部国产的85条(包括台湾各厂开清棉),清梳联占纺锭总数12.7%(按1998年压锭5

上述各种类型的清梳联85条在全国各地棉纺厂投入生产纺细号(精梳、普梳)、中号、粗号(供转杯纺、牛仔布及专纺,也有供环锭及专纺环锭)棉纱、混纺纱、化纤纯纺及羊绒纱、棉麻纱,在质量和劳动生产率及经济效益方面均取得显著的效果。

1.1引进清梳联生条质量情况

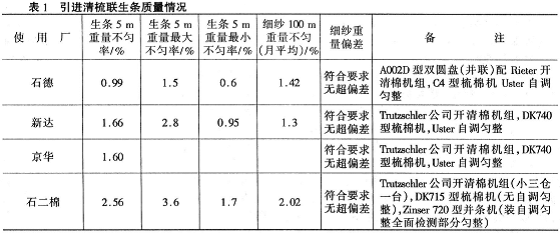

国内从80年代至今引进国外知名厂家的清梳联255条生产线,有80年代和90年代德国TIutzschler公司、瑞士Rieter公司及80年代从美国Hollingsworth公司、意大利Marzoli公司生产的,清梳联在国内棉纺厂生产生条质量情况见表1。

上述几条引进清梳联生产线所生产梳棉生条5m重不匀率及细纱100m重不匀率均明显好于传统清棉一梳棉工艺,尤其在梳棉机上配有Uster混合环自调匀整装置,生条质量水平更为突出。

引进清梳联设备采用精细抓棉,多仓取用,大容量多仓混棉机,先自由打击(除大杂、重杂)后握持打击的新型开清棉机组及合理的管道设计,无回棉,双层喂棉箱,配以高产优质梳棉机,全程微机自动控制及梳棉自调匀整,实现连续给棉的新工艺、新技术,全套空调滤尘及下脚收集系统,因此大大地改善了生产条件,使混棉均匀,杜绝了黄白纱,提高了除杂效率,改善单强不匀和成纱不匀,是传统清棉一梳棉工艺难以达到的。

引进清梳联的工厂在后续工序采用引进或国产FA系列设备,在一定配棉条件下,优选器材及工艺。从大量使用清梳联的厂家实践所报道资料来看,其成纱质量优于传统工艺,尤其100m重量不匀率、条干不匀率及三结(节)、单强CV%都可完成Uster89公报25%水平,所纺细号棉纱大都供生产高质量的针织T恤衫和无梭织机使用。

1.2国产清梳联生条质量及成纱质量情况

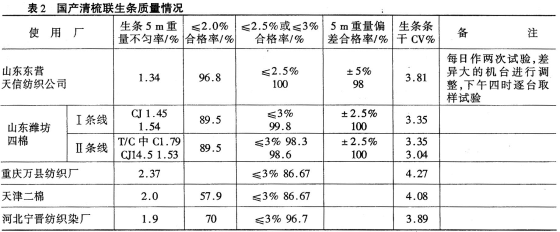

国产清梳联经几年来的实践,在生条5m重不匀率及5m重量偏差方面已取得显著的效果,见表2。

注:(1)山东东营天信纺织公司清梳联系郑纺机生产开清棉机

(2)山东潍坊四棉Ⅱ线:采用台湾王田纺机的开清棉机组,青纺机:FA201B型梳棉机,洛菲产的SLT-4型自调匀整;

(3)山东潍坊四棉I线:台湾王田纺机抓棉机,金坛纺机开清棉机组,青纺机FA201B型梳棉机,洛菲公司SLT-4型自调匀整;

(4)重庆万县棉纺厂:德国Trutzsehler公司BDTO19型抓棉机,金坛纺机开清棉机组,西北机器厂FA211型梳棉机,西北机器厂YZ-1型自调匀整:

(5)天津二棉:台湾明正开清棉机组,青纺机FA201B型梳棉机,洛菲公司SLT-4型自调匀整;

(6)河北宁晋纺织染厂:金坛纺机开清棉(双圆盘抓棉机)机组,青纺机FA201B型梳棉机,台湾东夏自调匀整。

传统清棉一梳棉生条5m重量不匀率(纯棉)质量好的厂在3.5%,一般的厂在4%左右,清梳联的质量水平明显优于传统清棉一梳棉工艺。

生条条干CV%:清梳联绝大部分在3.5左右,而传统工艺梳棉生条条干CV%一般在4.5~6的水平,清梳联明显优于传统清棉一梳棉工艺。

清梳联的除杂效率、成纱质量水平与纺纱原料、后续工序机械性能、工艺参数有直接关系,潍坊四棉生产CJ14.5tex、19.6tex涤棉纱用原料相同,清梳联的开清棉的除杂效率较传统清棉除杂效率低4.4l%,但因其开松混和效果好于棉卷结构,由于散棉随机喂入高产梳棉机后,分梳除杂效果反而比A186型梳棉机提高1.63%,从很多资料分析,清梳分梳除杂两者有互补性,清梳联除杂效率可在96%~98.5%,清梳联与传统清棉一梳棉工艺在成纱质量上对比,潍坊四棉CJ14.5tex、T/C19.6tex成纱各项指标除单纱断裂强度接近外,各项指标均好于传统工艺,尤其是成纱粗节、细节、棉结及单强CV%有明显差异,其生产C/T50/5019.6tex为

河北宁晋棉纺织印染厂生产普梳27.8tex灯芯绒用纱,采用同一配棉,生条定量相同,成纱各项指标均好于传统纺纱,其中品质指标、棉结杂质明显优于传统工艺,清梳联梳棉断头较A186型梳棉机显著减少,清洁工作量小,生产环境整洁,深受工人欢迎。

山东蓬莱第一棉纺厂,采用台湾明正开清棉机及梳棉喂棉箱,配以胶南纺机FA202型梳棉机(元自调匀整)纺36tex毛巾用纱,配棉中采用低等级原棉较多,因此清梳车间运转不正常,正卷率低,运输中破卷坏卷多,造成梳棉回花多、浪费大,回花回卷头率高达12%,现场较乱,生产供应经常脱节,影响产量完成。采用清梳联后,局面改变了,生产供应正常,回花大量降低,现场整洁,工人劳动强度明显下降,清梳联在蓬莱第一棉纺厂的使用取得明显的经济和社会效益,深受广大干部职工的欢迎。

河北肥乡棉纺厂采用金坛一青机清梳联纺26tex专纺,用6级~7级的库底棉,梳棉断头明显优于A186型梳棉机,回花较传统工艺减少了90%,成纱质量、生产环境、工人劳动强度明显优于传统清棉一梳棉工艺。

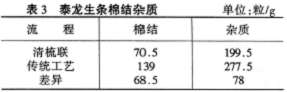

山东泰龙纺织集团采用青岛全流程清梳联纺83tex转杯纱,平均配棉等级3.8级,原棉含杂4.85%,清梳联生条含杂0.06%,生条棉结杂质在同一配棉成分同一品种对比明显优于传统工艺的水平(表3)。应用清梳联供转杯纺提高了产量,提高了制成率,提高了质量,尤其成纱重不匀Uster条干CV%、千米棉结有明显改善,并减少转杯纺的断头与纺杯中粉尘的含量。

国产清梳联经几年来的实践不断完善并已取得重大的突破性进展,其生条质量水平使用较好的已经达到引进国外知名厂家清梳联生条质量水平,可以替代进口。清

但也必须指出由于各厂重视程度不同,清梳联技术队伍的水平差异,开车方法、维护制度的不一,对工艺研究的深入程度等不同,不论引进与国产清梳联其使用效果也是有相当差异的。

1.3开清棉、梳棉机故障率及梳棉断头率

开清棉机组与梳棉机故障率及梳棉机断头率的高低,是决定清梳联正常生产的关键,尤其是开清棉机组的故障。在传统清棉-梳棉工艺时,因有储存棉卷,当清棉机械发生故障时不至于影响万锭整条生产线的停车。经多年的努力,清梳联重点关键之一故障率得到根本性的解决,而且大大低于传统清棉-梳棉工艺(表4)。

故障率及梳棉断头率在配棉单产基本相同的情况下,国产清梳联好于进口,也好于传统清棉一梳棉工艺。

开清棉机组故障率低,主要采取以下措施:

(1)配备高效能滤尘系统,保证各单机出口风压要求,并合理安排各打手风扇速度,保证管道内、机台内棉流通畅,不轧机塞车。

(2)加强棉箱管道加工安装精度要求,喂棉箱采用光亮不锈钢螺钉、点焊,作到光滑无毛刺不挂花,十分注意密封件的选择,作到不跑风漏气。

(3)气动薄膜、传感器、橡胶帘子全部采用进口件。电子元件采用合资厂西门子产品,PLC可编程序控制器采用国内独资和合资厂生产产品。重点轴承及转速在500r/min以上的轴承采用进口SKF产品。

(4)为提高开清棉机组运转率,将主要部分速度采用变频调速,如喂棉罗拉、打手、风扇,一方面满足工艺变化快的需要,同时改善传动,使传动稳定可靠,减少轧车、坏车事故,变频装置采用日本产品。

(5)提高打手、风扇制造加工装配精度,并校动平衡,保证高速运转运行平稳。

(6)金坛纺机开发无回转凝棉器,减少轧车,同时解决了凝棉器返花造成紧索丝。

2清梳联质量指标考核意见

清梳联虽有许多优点,但取消棉卷后(即没有清棉机洋琴及铁炮装置),筵棉纵向不匀失控。清梳联采用管道输棉,喂棉箱喂棉方式,其设计、加工、制造、安装精度和清梳联自控系统的精度,可靠性和稳定性,能否解决清梳联生条定量漂移与梳棉机台间定量的差异,从而保证成纱重量不匀率及重量偏差,是清梳联能否投入生产的关键指标之一,因此,清梳联考核的首要指标是生条5m重量不匀率及其合格率和5m重量偏差合格率。

经几年来的实践,国产清梳联上述几个指标的考核应当是:

(1)生条5m重量不匀率U%≤1.6,≤3的合格率为100%,≤2.5的合格率大于95%。

(2)生条5m标准重量偏差合格率:±2.5%合格率100%。

其次考核指标是清梳联生条条干CV%。这项指标首先取决于梳棉机转动部件加工、装配精度,尤其是道夫及其后面部件制造装配精度,棉箱输棉管道,梳棉机通道光滑不挂花,以及棉箱至给棉罗拉机前张力牵伸优选,原料等因素有关。生条短片段不匀经并合后对条子结构有所补偿和改善,但对成纱长片段不匀具有一定影响,从各厂所提供资料统计其指标平均值:条干CV%≤3.5合格率应达到100%,只要认真改善机械状态是完全有可能达到或进一步提高其水平。

其他指标如单强CV%,成纱粗节、细节、棉结,生条结杂,开清棉除杂效率,梳棉除杂效率等与清梳联装备有一定关系。更主要的是与纺纱号数、所选用纤维原料条件、开清棉单机性能的选择、系统流程的匹配、开清棉工艺参数(包括打手类型)、开清棉和梳棉机出口负压值的选择与稳定、开清棉机补风方式及梳棉工艺、器材等有直接关系。应由纺织厂根据最终产品用途的质量需要和准备工序三高(高产、高质、高效)的要求制订控制指标,以纺纱厂为主,机械厂配合来完成。

3国产清梳联的技术经济效果

国产清梳联的实现,在技术和

3.1生条质量

国产清梳联在生条质量上已经达到和接近引进国外知名厂家设备的水平,与传统工艺相比在生条重不匀率方面远远优于传统工艺生条水平,国产清梳联完成好的厂生条不匀率在1.5%左右,而传统工艺生产最好的厂生条不匀率在3.5%左右。

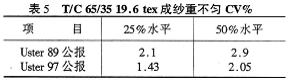

Uster97公报成纱重不匀CV%远远高于Uster89公报水平(表5)。

如T/C65/3519.6tex成纱重不匀CV%按Uster89公报水平是2.1,而在Uster97公报50%的水平是2.05,也就是说,2.1按Uster07公报是50%~75%的水平。

生条重不匀CV%与成纱重不匀CV%是正相关的,要想完成成纱重不匀Uster97公报25%水平,传统清棉一梳棉生条质量是难以完成的。

3.2用工

清梳联比传统清棉一梳棉工艺四班三运转减少用工:潍坊四棉19人,减少58%,以同比产量计,清梳联吨条用工0.68人,传统清棉一梳棉工艺吨条用人3.02人,清梳联比清棉一梳棉工艺吨条用工减少77.5%。如年工资及福利和保险按每人1万元计,每套清梳联每年节约人工费19万元。郑州四棉每套清梳联节约12人,减少60%。石家庄五棉节约14人,减少63.6%。

3.3用电

用电方面,以同比产量计,潍坊四棉清梳联吨条用电655kW.h,传统清梳工艺吨条用电762kW·h,节约14%,年节电约25.8万kW·h,按0.53元/kw·h计,节约电费13.7万元。郑州四棉节电9%,年节约5万元。

3.4制成率

清梳联制成率与清棉-梳棉工艺相比,清梳联比传统工艺高。邯郸第二棉纺厂C14.6teX、CJ18.2tex用棉品级2.9级~3级,清梳联制成率平均91.98%,同

3.5维修费用

郑州四棉每条清梳联5.95万元/年,传统工艺每条10.45万元/年,全年节约4.5万元。潍坊四棉清梳联年维修费仅用2.1万元,维修费用因各厂设备性能、机台速度不同而有所差异,但总的清梳联要比传统工艺花费要少。

3.6配棉长度

用棉品级长度方面,使用清梳联工艺加工生产时可适当降低。据潍坊四棉生产C/T19.6tex传统工艺使用原棉2.01级,主体长度29.3mm,在使用清梳联时原棉品级2.53级,主体长度29mm。尽管配棉品级明显降低,其生条与成纱质量仍优于传统清梳工艺,按市场价计算,每年可节约资金60.5万元。马山试验中心纺CJ14.6tex用棉品级2.96,长度29.17mm,C18.4tex用原棉品级3.21,长度28.78mm,在配棉较为复杂的情况下,梳棉单产40kg/台·h以上,使用清梳联生产的生条与成纱质量达到Uster89公报统计值25%水平(梳棉后续工序均为国产FA系列装备)。邯郸二棉纺

3.7其他

清梳联的噪声80dB(A)左右,传统清梳车间在87dB(A)左右。清梳联粉尘≤1mg/m3,而传统清梳车间比较好的在3mg/m3。

采用清梳联后可腾出清梳厂房70m2以上,可装精梳机一套,便于调整品种结构。

间接效益:潍坊四棉采用C/T19.6tex作喷气织机用纱,织机效率提高5%,坯布下机一等品率达到97.1%,比原工艺提高3%。

采用清梳联后比传统清梳工艺有明显的技术经济效益,年收益(节约)可达120万元左右,国产清梳联的资本回收约3年~3.5年。

由于清梳联的生条质量明显优于传统的清棉一梳棉工艺,由此带来的成纱质量的提高可以提高无梭织机高速生产效率及其质量,以及高档针织用纱的质量要求,从而还可以给企业带来经济效益。

国产清梳联生产生条质量指标已达到或接近引进国际知名厂商清梳联设备的质量水平,而每套国产清梳联设备投资仅为引进国际同类设备的1/3~1/2。每套国产清梳联年维修费用约2.4万左右,全套引进清梳联设备年维修费高达12万元~19万元,是国产清梳联设备年维修费用的5倍~8倍,且配件供应时间长,为了保证正常生产就必须大量储备配件,由此可见,推广国产清梳联设备具有明显的技术经济效果,是一条符合中国国情发展的道路。

4开好用好国产清梳联的关键

4.1控制好重点部位的压力参数清梳联各单机,如喂棉箱、管道等都有各自的负压要求,既要波动小又必须要稳定,才能保

4.2提高单机运转率,保证喂棉箱密度稳定

(1)优化上棉箱排气滤网面积,使各上棉箱具有不同的排气量及输棉管道的压力降,从而达到控制各棉箱的下落量,台间的下落量极差值±20g为宜,否则台间纺出重量差异偏大。要十分重视主输棉管道压力开关灵敏度的要求。各机台上棉箱放气面积的总和不得大于主输棉管道的截面积,否则最后一台梳棉机上棉箱得不到足够的纤维量。上棉箱的压力偏大一点掌握,使储棉密度适当高一些,对均匀喂入下箱有利,马山试验中心上箱负压值由700Pa上升到750Pa,生条重不匀(5mCV%)从1.71降到1.42。

(2)在下棉箱厚度一定的条件下,箱内静压力大小影响存棉量的密度及输出筵棉的定量,要优化下棉箱压力,要控制各机台间静压力差异不超20Pa,在揩车检修时要用精密仪表校正静压力与薄膜开关的关系,以求纺出定量的稳定。

(3)清梳联的控制系统从开清棉最末一台精除杂机输出管道到高产梳棉机有三个自匀系统。第一,在输棉管道第一台梳棉机配棉头的前方,装有压力检测,检测输棉管道内棉流与气流变化所形成的静压值,用来控制开清棉机组最末台喂棉罗拉速度,实现无级变速,达到连续均匀的喂给。该控制系统采用双环调节,并跟踪梳棉机运转开台数及道夫速度,集合跟踪道夫的变频器的频率,从而改变开清棉机喂棉罗拉的速度,实现喂棉箱输入产量与梳棉机输出产量的匹配,保证喂棉箱内原棉的容量稳定,输出筵棉定量一致。第二,下棉箱压力薄膜开关按定值控制上下棉箱间送料辊的速度(采用元级变速),达到连续给棉。第三,梳棉机加装自调匀整在线检测自控定量。三者是互相联系,互相依存缺一不可,前二者自匀系统是基础,自调匀整只有在好的基础上才能发挥作用,如果不重视前二个基础,即便有最好、最完善的自调匀整装置(因有一定的调整范围),生条

4.3清梳联与梳棉自调匀整

梳棉机自调匀整的安装对清梳联来说不是可有可无而是必需的。梳棉自调匀整装置是采用微电子等高新技术在线检测自调匀整生条定量的一种手段,安装的目的是要解决长片段、超长片段、班与班、台与台问定量的差异,以求得较小的生条重量不匀和重量的偏差。实践证明在线随机检测自控生条质量的效果,不论对成纱及生条均较离线定量检测调整的效果有明显的差异,其重量偏差小,重量不匀率小而稳定(表7)。

低档产品质量要求低时可以不用,精梳纱也可以在并条机上装自调匀整,但并条机速度高,要求自调匀整的精度等级也高,一旦市场变化,对粗纺纱质量要求提高时,清梳联如无自调匀整其质量就难以保证。

4.4空调滤尘及下脚收集系统

重视空调滤尘及下脚收集系统,是保证清梳联正常生产的必要条件。传统的清梳联由于种种原因,对清梳车间的空调滤尘系统往往被忽视,有的设备不全,效能不高,即便有设备运转也不正常,尽管车间温湿度受外界影响,早、中、夜差异较大,但还能生产出棉卷。使用清梳联后清梳联的质量和工艺要求高,在清梳联生产过程中原料回潮要求必须要稳定,因为棉纤维是高吸湿、高膨胀、体积变化大的材料,如车间温湿度不稳定,变化大,势必影响输棉管道、喂棉箱压力变化,导致压力反应失真而作出不正确的调整。纤维的回潮大小又影响到纤维的透气性,回潮大,阻力大,透气性小,输棉管道内压力增大,供棉量就小。反之,回潮小供棉量大,由于回潮的波动,而清梳联各部工艺参数没有变化,就造成生条干重的波动与偏移。因此要十分重视空调的设计与管理,这是清梳联工艺质量的需要,在清梳联空调设计上要注意透风量大于排风

清梳联各单机及喂棉箱管道等对排风及排杂都有各自的负压要求,而且要求波动小,稳定,才能保证棉流及排杂通畅,开松除杂效果好。棉箱内原棉密度一致,对高产梳棉机来讲也必须保证每台排风口的负压运行,以保证梳棉机回转部件所产生的气流通畅,以减少落白及盖板间短绒的充塞。有的资料报道梳棉机正压运行的棉网棉结要比负压高出20%。

因此,必须同主机一样加强滤尘设计和维护管理。一般滤尘系统主风机风量的选用应比设计排风量高30%,以保证负压运行并做到压力差波动小,使落棉、尘杂、短绒排除通畅。主风机风压要大于送风或吸尘管道阻损、滤尘器阻损和排风管阻损之和,并符合清梳联各单机排风、排杂、排尘管道对负压的要求。

国产滤尘器设计制造加工精度已能满足清梳联的要求,不但国产清梳联可选用,就是引进清梳联也有众多的纺织厂家使用,都取得明显效果。国产滤尘器更新换代很快,目前应用的有板式滤尘、蜂窝式滤尘,最近又开发出鼓式滤尘。

开清棉机组使用间歇吸落棉系统,气锁罗拉将打手室内气流与间歇吸落棉分开,保证打手室气压稳定,有利于原棉开松除杂,同时减轻挡车工劳动负担。

必须把清梳联空调滤尘和下脚收集系统作为清梳联系统工程中的一个子系统引起足够的重视,并要加强设计、使用和维护管理工作,才能取得好的效果。

4.5安全保障系统

安全保障系统是清梳联安全生产必不可少的。

为了清梳联正常安全的进行生产,在清梳联设备中应当装有金属探测器、硬物排除装置(又称重力排除)、火星报警器等安全装置,要求性能灵敏、可靠、稳定。实践证明凡是配备完善的上述装置,并能定期检查校正其功能,认真维护管理严格操作的,几年来都没发生火警及卡伤针布等事故,保证了清梳联完全可靠完好的运转生产。

4.6加强运转管理设

(1)好设备必须要有严格的管理工作,真正做到管好、用好、维护好,才能充分发挥清梳联生产线的优异性能,取得较好的质量,较高的生产效率和经济效益。实践证明同一设备在不同纺织厂使用,其半成品质量、成品质量和效益相差悬殊。

(2)清梳联应用了较多的高新技术,在纺纱工艺方面也有新的变化。因此,应集中一批具有大中专水平、素质较高的技术人员与高水平的维修人员组建一支新的队伍,从主机到辅机(空调滤尘等),从纺机到微电子技术、电气技术,从纺纱工艺质量到设备维修,从运转到技术完整的技术运转维修生产管理体系。

要实行从调研、选型、安装、调试生产一条龙负责到底的责任制。对参加清梳联所有人员(包括运转挡车工)要经过严格培训考试合格上岗,维修队伍实行机、气、电、仪一体化的包机制,对所包机台24小时正常安全高质高产高效负全责,是使清梳联设备“机、电、气、仪”装备保证生产运行、正常稳定的关键,也是清梳联实现高产高效优质的基础保证。

(3)改变传统运转方法,实现连续运行24小时生产,集中维修与清洁。在清梳联生产实践中得知停机时间愈长,开关车生条重量愈重,梳棉机开关车次数愈多,输出生条定量差异波动愈大,除喂棉箱内在停机时,原棉自重使密度变化,但更主要是下棉箱气压对原棉压力变化,在停机时约是自身重量的2.5倍,因而影响输出生条重量。据山东蒙阴纺织厂试验每次关车后,再开机时约有200m生条重量变化极差2.7g/5m,重不匀CV%高达4.1。如按传统开关车方法:吃饭开关车O.5小时,交接班作清洁,开关车对清梳联质量十分不利。因此蒙阴、潍坊四棉、邯郸二棉等厂都改为一天22小时集中连续运转生产,2小时做维修和运转清洁工作,不但保证清梳联生产质量稳定,同时还可以提高清梳联运转率15%~25%。潍坊四棉清梳联每班多生产1吨棉条,邯二棉16台梳棉机供2.5万锭(纺CJ18tex、C

(4)建立健全各种管理制度。

潍坊四棉、邯郸二棉、马山试验中心等厂都建立了严格的管理制度,作到有章可循。潍坊四棉制订了《清梳联工作法》、《运转班设备状况记录簿》、《生条质量跟踪图》和《设备运行状况监控表》、《设备维修记录表》。邯郸二棉制订《清梳联开关车制度》、《挡车操作法》、《清洁进度及质量要求》、《设备故障责任制》、《交接班制度》。这些规章制度的制订与贯彻落实促进了管理水平的提高,并保证清梳联管好用好和维护好奠定了基础。

5清梳联工艺、除杂效率、棉结等问题

清梳联不是开清棉与梳棉机简单的连接,而必须要从抓棉开始到梳棉整体考虑工艺及装备,要考虑不同单机性能的选择与流程的匹配,在开清棉工艺流程中要满足开松、除杂、均匀混和、早落少碎、少损伤纤维的工艺要求,并为梳棉的深化梳理、细致除杂、良好转移、少损伤纤维做好准备,以期达到生产出定量重、条干好、短绒少、棉杂少、产量高的要求。

5.1开清棉单机性能与流程匹配

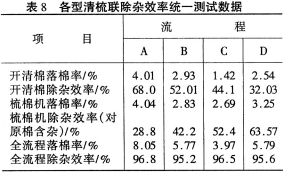

开清棉单机性能和流程配置对开松除杂、均匀混和以及除杂效率、落棉率,对纤维的损伤、扭结成索丝、短绒和棉结的多少有直接关系。中国纺织工程学会、北京纺织工程学会对北京几家棉纺厂四种不同的清梳联,在原棉相近的情况下进行统一对比试验。其中A流程除杂效率(开清棉部分)最高68%,其落棉率4.01%。C流程开清棉除杂效率最低44.1%,落棉率1.42%,C流程总落棉率3.97%,A流程总落棉率8.05%,清梳联总除杂效率

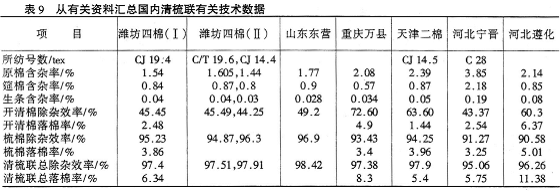

清梳联总除杂效率四流程均在95.2%~96.8%,相差仅1.6个百分点。在A流程梳棉除杂效率(对原棉含杂)为28.8%,D流程为63.57%,说明清梳联系统中开清棉与梳棉间除杂分梳有其互补性。因此根据不同原料不同处理的原则,认真研究开清棉与梳棉的工艺上合理的分工,确定其工艺参数。尤其是对开清棉精清棉部分的打手类型应作为工艺参数,可根据不同原棉的要求来加以调整。国产清梳联的情况与上述是相同的(表9)。

5.2加强精细抓、预开松及除杂作用

开清棉工艺的重点应放在抓棉、预开松及除杂方面。清梳联采用往复抓棉机后实现精细抓棉,棉束重量比原传统清棉要小得多。清梳联要求各棉箱密度稳定,因而要求开清棉各机的运转率在95%~100%(100%指喂给部分采用变频调速);对各机对原棉的打击力度比传统清棉工艺要求要低,才能防止纤维扭结和损伤的产生、短绒和棉结的产生及杂质的破碎。其工作重点应放在抓棉与预开松除杂(重力除杂和自由打击的轴流开棉机)阶段,最大可能地使抓棉机运转率在90%以上,以实现抓小、抓细、抓匀、抓全和将大杂、硬杂、不孕籽等杂质在自由打击的设备中尽最大可能将其除掉,就可以改善原棉的均匀混和与精开棉的开松除杂效果,并为精开棉减少打击力度创造条件。

5.3合理的开松度是提高质量的关键

开清棉机组的工艺对开松度、除杂效率、棉结增长、短绒的增长之间的关系很多论文都加以论述:开松度与除杂效率正相关;开松度、除杂效率和棉结增长率正相关,开松度和短绒增长

目前在清梳联工艺质量指标中比较重视的一是除杂效率,二是短绒增长率。除杂效率不宜过分强调其绝对值,而要从清梳联整体工艺全面考虑,不宜采用较强的打击力度来完成开清棉的除杂效率的指标,有可能会影响对纤维的损伤,短绒、索丝、棉结的增长。对短绒只重视其量的多少和增长的数值,而忽视了短绒的排除量及棉结的增长率和紧索丝在喂入梳棉机筵棉中的含量是不够全面的。大量的排除短绒涉及制成率及纺纱成本,因此,应根据清梳联开清棉机的性能及其工艺装备特点优化各机工艺参数,合理打击力度,既要使纤维开松除杂,又要尽最大可能的不损伤纤维,不增加、少增加短绒,尽量减少杂质破碎,又要使纤维良好转移,还要减少索丝的大量产生和棉结的增加。

马山试验中心、北京三棉、高唐等厂根据使用原棉性能,认真研究优选开清棉机组的单机工艺、打手形式,注意打手到给棉罗拉距离(保证握持点与打击点的长度,要与纤维长度、棉层厚度相适应),降低精开棉打手速度,减少了梳棉喂棉箱内筵棉棉结、短绒、索丝和细小杂质。马山试验中心将FAl08型机锯齿打手速度由840r/min降到730r/min,并调整给棉罗拉至打手距离,其筵棉短绒由3.15%降到2.6%。北京三棉在RieterERMI及ERM-Ⅱ5/5型机上作六个方案试验,当只使用一道ERM-I型机时,速度增加后棉结增加幅度不大,当使用ERM—I型机和ERM-Ⅱ型机时(I鼻型、Ⅱ锯齿),ERM又开高速与只用ERM—

从几个厂的实践得知清梳联中,开清棉握持打击(精开棉)的打手形式、速度、各部隔距,对短绒、棉结、杂质、索丝有极大的影响。不能对原棉只求开松除杂,棉束越小越好,甚至要求为梳棉进行预开松,棉束要细小,其结果棉结反而增加,纤维损伤严重(损者断了,增加短绒;伤者将会在梳棉分梳中造成纤维断裂,短绒增加)。因此在开清棉工艺中(精开棉)对原棉的开松只求适度,而不能太细太小。同时也说明清梳联不能搞万能工艺,以不变应万变是不妥当的。

5.4认真作好抓棉机排包平包工作

往复抓棉机在清梳联中大量使用,实现精细抓棉得到较小的棉束和采用了多包取用,用得好对质量有相当好的作用。目前应注意的是要采取小单元排包,以保证在最短的时间内按成分抓全。要研究往复抓棉机的排包图,并要认真贯彻。另一个是平包工程,棉包高低不一如何平包,按BDT019型机设备中的快速平包功能,是往复10次改变下抓量来完成,就造成平包时抓的成分不全且棉束较大,影响质量。因此在配棉中做到进口包、国产包、密度大的包和松散包不要在同一个排队中出现,在最短的时间内抓棉要小、全、均匀。

5.5加强梳棉机后部工艺研究

影响生条棉结及短绒方面,梳棉机主要在后部工艺。清梳联高产梳棉机的使用因喂人的筵棉结构是不同于棉卷结构,在各种梳棉机后部工艺对梳理长度由于喂人结构变化考虑的是不够的,握持点和刺辊抓取点的长度,应与原棉长度、

马山试验中心采取梳棉车肚落棉的回收,适当提高盖板速度,采用紧隔距,根据配棉和产量重新选择锡林速度,FA203型机由520r/min降至425r/min,刺辊由1060r/min降至870r/min;FA221型机由460r/min降至415r/min,刺辊由1060r/min降至870r/min;FA221型机由460r/min降至415r/min,刺辊由1020r/min降至940r/min,生条棉结达到13粒/g~14粒/g水平,梳棉生条短绒增长3.34%,清梳联短绒总增长在3.67%,比传统工艺生条短绒增长要少,在3级配棉40k/台·h产量纺CJ14.6tex、C18.4tex,优选工艺其质量稳定,生条与成纱各项指标均能达到Llster89公报25%水平。

6今后需要研究的问题

(1)进一步提高设备加工装配质量。吸取百家之长结合我国具体情况开发高性能单机和高水平的开清棉流程,继续提高设备加工质量和装配精度,尤其是棉道通道的光滑程度(包括打手等),消除挂花现象,提高密封件质量,消除漏风现象。

目前国产针布耐磨度差,难以适应清梳联高产梳棉机的需要,制造厂在材质选用和热处理方面应下大力气加以研究解决,并开发适应高产梳棉机产量30kg/台·时、优质生条质量的新型针布,保证针布寿命在600吨以上的产品。

要研究针布的配套(梳理元件)以期发挥最佳分梳除杂、降低棉结的效果,高产梳棉机应取消标准盖板,使每一根盖板在主分梳区内都能发挥其分梳作用。

要提供高精度的辅机,保证包、磨针布、盖板质量,提高机上磨盖板机的精度,积极

(2)应不断研究工艺。根据最终产品质量要求与原棉使用情况,合理开清棉、梳棉工艺研究,包括单机性能,打手形式,流程的匹配,针布的配套,工艺参数选择,气流的平衡等的综合系统研究,以求得最好的质量,最佳的经济效益。

研究如何提高往复抓棉机与多仓混棉机的混棉效果;研究清梳联对多品种工艺质量的适应性,对非棉短纤产品及混纺产品的工艺;如何控制各单机重点部位的压力参数及气流。

(3)研究开发国产自调匀整器。目前国产清梳联大都配备进口的自调匀整,对国产自调匀整已开发出开环、闭环和混合环可供用户选择,还需制造厂下大力气提高产品性能,优选电子元件,提高稳定性,消除生条定量的漂移。

(4)进一步研究完善适合清梳联的设备维修、运转生产等管理制度与工作法。

河北省纺织工程学会苏馨逸

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业