新型国产清梳联合机及其工艺性能

清梳联是我国棉纺工业急待解决的关键技术之一。由于我国以往清梳联设备技术成熟度不够,国内使用的清梳联多为进口设备。为了尽早满足我国棉纺行业对清梳设备技术改造的需求,国家计委在国家“八五”攻关项目中列入“开清梳联合机研制”子项目,分别由不同纺机厂承担。本文介绍由郑州纺织机械厂和中国纺织科学研究院等单位研制开发的新型国产清梳联合机及其工艺效能。

1研制新型清梳联合机工作中应考虑的几个问题

开发和应用清梳联合机已是棉纺行业技术发展的一个趋势,它的先进性、优越性已为人们所共识。国外此项技术已广泛推广使用。据资料介绍,清梳联推广率已在50%以上,成卷机已不再生产。

国内清梳联技术研究源于60年代,起步不算晚。到80年代已先后研制出打气式“A”系列喂棉箱和"FA”系列的吹气式喂棉箱,样机也通过了鉴定,但最终由于机械的可靠性、稳定性差而未能很好地推广应用。分析其原因可大体归纳为两个方面:其一是机械制造质量差,运转使用中稳定性可靠性差,尤其是在生产过程中故障率高、停台数多而影响生产;其二是工艺质量不能保证,主要是生条重偏、重不匀,特别是机台之间、班与班之间生条的长片段、超长片段的重偏与重不匀较差,直接影响细纱工序而使成纱质量不能保证。

多年来消化吸收和研制清梳联的经历表明,造成上述问题的原因很多,在机械设计、加工制造、工艺技术上都存在,但总的来说未能把清梳联作为一个完整的系统工程来考虑,尤其是在清梳联合机中采用产量不高的梳棉机且配置机台较多的条件下更为突出。因此不应把清梳联看成为开清工序与梳棉工序简单的连接和组合,而应把设计、制造、工艺、设备配置各方面有机地结合在一起,对清梳联系统进行全面地考虑及解决存在的问题。

1.1注意提高加工制造质量

应当彻底改变对开清棉设

1.2要研制出适合清梳联系统的性能好、生产稳定的高产梳棉机

梳棉机台时产量在35~40kg,每条线配置6~8台为宜,每套开清棉流程可配1~2条梳棉机生产线。

1.3从系统的观点选配好适当的机台

除与原有开清棉、梳棉工序一样的机台外,还应从系统的观点注意选配好如下一些设备:

(1)选用多包抓取的抓棉机(约50包),且换包时抓棉打手做到不停车地供应筵棉,并保证抓取的棉束小,为后续工序的加工打下一个良好的基础。

(2)为提高纤维的混和质量,除采用混棉机外,还宜配置大容量的混和棉箱,保证清棉流程喂入梳棉机的棉流混和均匀且给棉稳定。

(3)作为高产清梳联合机在安全防火上应注意选用适当的防金属除杂器、防火装置以保证高产生产的安全。

(4)要保证清梳联合机运转稳定,还应重点考虑选配合适的滤尘系统,没有合适的滤尘系统是无法工作的。

1.4根据生产质量要求,系统地考虑工艺技术措施

推广使用高产梳棉机后,生条质量的要求应注意如下几点:

(1)开清棉工序应采取逐步开松、早落少碎的工艺原则,对筵棉开松选用自由打击和握持打击相结合,由弱到强逐步开松,使杂质早落少碎,并尽可能减少纤维损伤。

(2)清梳工序合理分工,加强开清工序的开松及除杂作用,减轻高产梳棉机的工作负担,为纺制优质、高产的生条创造条件。

(3)应注意加强梳棉机梳理和排除细小杂质及短绒的功能。

为解决生条重偏和重

(1)研究和应用性能好、精度高及稳定性好的自调匀整器。性能优良的自调匀整器无疑是解决重偏、重不匀的一个强有力的手段。但应当指出,自调匀整只能对各种片段的不匀有不同程度的改善,但却不能完全消除多种不匀,因此创造各种条件使输入棉流稳定而均匀是解决生条重偏、重不匀的前提。

(2)重视、加强清梳连接系统、管道气流输送系统、筵棉均匀喂给及稳定性的研究,以及喂棉箱上下棉箱喂棉稳定性的研究。

(3)采用变频调速或其它调速机构控制筵棉输送,使其均匀、连续喂棉,以保证输出筵棉的均匀。

2单机与流程的工艺特点

新型清梳联合机的流程如下:

FA006型往复抓棉机→TF27型桥式吸铁装置→TF30型重物分离器→FA016型自动混棉机(附A045B)→FAl03型双轴流开棉机(可跳过)→FA022—8型多仓混棉机→FT27型桥式吸铁装置→FA106B型锯片打手开棉机(附A045B)(可跳过)→ZFA031型中间喂棉机→ZFA108E型锯齿辊筒开棉机→FF31型吸铁装置→TF26型凝棉器高架(附A045B)→FT202B型输棉风机→ZFA177型×8清梳联棉箱→FA221型×8梳棉机

本流程是适合处理含杂为3%以下原棉,产量为300~350kg/h的流程,作为清梳联合机在单机上和整个流程配备上都有其工艺特点。

本流程的首台设备选用往复抓棉机。由郑州纺机厂研制的FA006系列往复抓棉机为“八五”国家攻关项目之一,其中FA006型机已通过鉴定。FA006型抓棉机堆包可达50包(一侧),抓取棉块小而均匀,棉束重量为30mg(产量为500kg/h)。它

FA016型机是在原A006B型自动混棉机的基础上改进的,保留了原“横铺直取”的混棉的原理,在剥棉打手后部增设一开松打手,对棉流进行自由打击,以求在进入双轴流开棉机之前对大杂有较好的清除作用。

FAl03型双轴流开棉机通过棉流的旋转运动将其中的大杂落下,减少后面配置的打手将其打碎。

FA106B、ZFA031和ZFA10BE型机分别配置了各种打手,其中FAl06B型机为鼻形打手,ZFA031型机为角钉打手,ZFA10BE型机为锯齿辊筒。它们分别对棉流进行不同程度的开松、除杂。其中的ZFA108E型机是专为清梳联合机研制的锯齿辊筒开棉机,其目的是棉流经打手开松后采用密集锯齿进行较为精细的开松,除杂机构采用预分梳板结构,除杂效率高,开松效果好。

ZFA177型棉箱主要是为梳棉机提供均匀的棉层,分上、下棉箱,下箱采用连续吹气式设计,气压控制上箱喂给,喂给采用两种速度,以减少下棉箱的气压波动。由于采用了镜面钢板材料和较优良的加工设备和加工技术,棉箱光洁度好,精度高,稳定性能好。棉箱在300Pa压力工作时波动小于30Pa,为保证生条重不匀提供了较好的基础。

FA221型梳棉机是在消化吸收引进的DK715、DK740、C4型等梳棉机基础上进行设计、制造的高产梳棉机,从安装到现在都稳定运行在37kg/台h,已达到“八五”攻关中对梳棉机的产量要求。梳棉机锡林采用钢板件结构,在较为先进的加工设备条件下,各工件加工精度较高,其中锡林滚筒径跳小于0.01mm,为梳棉机的高产优质打下了一定基础。在梳理措施上,除了选用新型的金属针布、

从整个流程看,本流程具有以下几个特点:

(1)贯彻了早落少碎,逐步开松的工艺思想,对棉流开松,由自由打击到握持打击,由大到小逐步进行,减少对纤维的损伤和杂质的早落、少碎有利,达到了提高质量的目的。

(2)较注意合理的清梳分工。清梳联为一系统工程的观点逐步被人们认识,清梳联合机并不等于开清棉机与梳棉机简单的管道连接与组合。在除杂开松上,尤其是使用高产梳棉机后,清、梳合理分工也是基本合适的。本流程开清棉部分配置了逐步开松的打手,尤其是应用了锯齿辊筒以梳代打,采用分梳板加强了开清部分的开松、除杂作用,减轻了高产梳棉机的负担,从而保证了生条质量,从初步试验结果看,这一目的已基本达到。

(3)为提高清梳联系统的稳定性和生条的均匀性,本流程在开清棉与梳棉管道连接喂给中采用了变频调节的喂给装置。这种以管道压力来进行无级调速装置的应用,提高了清梳联管道系统的工作效率(>95%),减少了管道压力波动以及由停止喂棉到喂棉的冲击,稳定了上棉箱的压力,为提高棉箱棉层均匀喂给和清梳联系统稳定性起到了较大作用。过去清梳联少开几台车就无法正常工作,使用这种装置后。即使仅开一台或两台梳棉机也能稳定工作。采用两个自由度的PLD调节器加上模拟控制后,使供棉量稳定地适应梳棉机不同开台数,整个流程无论开几台梳棉机,管道压力都能始终维持在800Pa士50Pa的压力范围内,各棉箱的上棉箱棉层密度均匀,而且随梳棉机开台数不同ZFA

(4)为适应不同含杂原棉的加工要求,开清棉上配置了不同单机和相应可跳开的间道装置,使本生产线流程可适应含杂3%以上各种原棉的加工,提高了流程对不同原棉的加工适应性。为了适应不同目的,流程可有不同处理:当流程用于处理含杂率为2%,成熟度较好,含籽棉数较少的原棉时,可从流程中取消FAl03型双轴流开棉机。当流程需配置16台梳棉机即产量要达到600~700kg/h时,可采用下列配置(以型号表示):

![]()

(5)为了防火、减少事故,流程中设计了多道除金属、去大杂装置,并在流程中设计了数道防火装置,尽量避免事故发生。

为了进一步缩短流程,更有效地发挥单机作用,郑州纺机厂正着手试制ZFAl09型三辊清棉机,三个辊筒针布排列为粗针、粗锯齿和细锯齿,能更有效地开松原棉,三个清棉辊都带有连续抽吸风的除杂管和可调节落杂量的除尘刀阀门。该机的最显著特点是具有较高的开松除杂性能,尤其适合去除带纤维籽屑一类的杂质。应用该机可加强清梳联合机的工作效果,该机不久将可推广应用。

3工艺试验情况

该新型清梳联合机样机于1994年底在山东省曹县棉纺织厂进行安装试运转。1995年2月22日进入调试试验阶段。现将其工艺试验初步情况作一介绍。

3.1生条重偏及重不匀

清梳联系统从1995年2月22日开始进入边调试、边运转的第一阶段,这一阶段由于机械调试用电和空调不到位等原因,系统未处于较正常状态。3月17日后,各方面条件基本具备,因此3月17日后作为第二阶段。根据曹县棉纺织厂两个阶段的5m片段重不匀、重偏的试验数据进行如下分析:

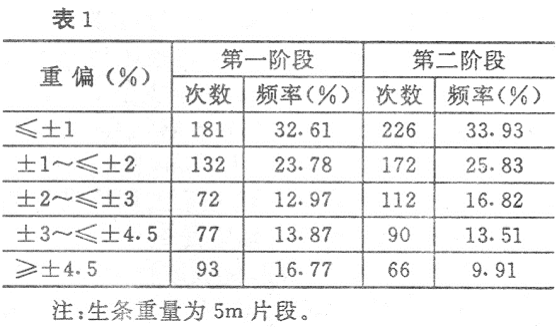

(1)生条不同重偏的分布情况(见表1)

在分析过程中以重偏为士4.5%时,即相当于5m片段棉条为±1g为标准进行分类。从表1分布情

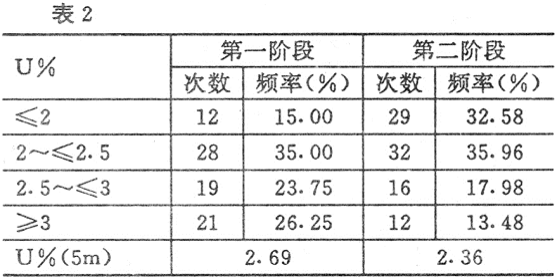

(2)5m重不匀的U%分布情况(见表2)

从表2看,本系统较稳定,重不匀情况较好,U%的平均值在第一阶段为2.69,在第二阶段达2.36的较好水平,说明本系统棉箱状态较好。

3.2不同片段的不匀

3.2.1总不匀

为了了解不同片段总不匀情况,8台车同时取样,分别计算出不同片段的总不匀(见表3)。

从表3看,整个不同片段总不匀情况较好,尤其是25m片段,其CV%为1.77,已达到攻关项目要求的指标。

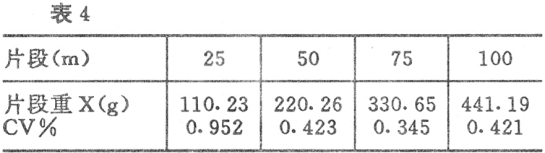

3.2.2内不匀

为了了解不同片段内不匀,选一台梳棉机连续取样,分别计算出不同片段的内不匀情况(见表4)。

从整个情况看,内不匀基本良好,但100m片段尚不理想,还有待于进一步调试。

3.3生条的棉结、杂质、短绒及条干情况

3.3.1日常试验所检测棉结及结杂总数

分车号采样检测棉结及结杂总数(见表5)

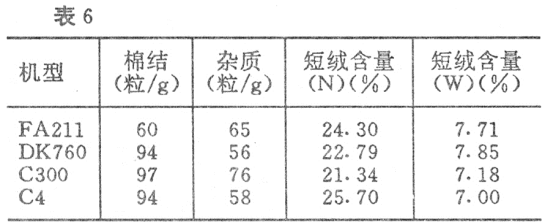

3.3.2棉结杂质仪器测试及本机与不同进口

设备生条质量的对比

由于棉结杂质存在各厂间目光差异无法进行相对比较,为了解决这个问题也为了与不同进口设备进行比较,将本机生产的棉条与各进口设备生产的棉条一起送到北京第三棉纺织厂的AFis检验仪进行测试。同时对德国特吕茨施勒尔公司(DK760),意大利马佐利公司(C300)及瑞士立达公司(C4)等不同型号的清梳联生产线的生条进行检测,结果如表6所示。

注:其短绒含量检测为<12.7mm长度的比例

从表6看,FA211型机即本清梳联生产线,其棉结、杂质及短绒含量水平已达到了各种进口设备的水平。

3.3.3生条条干水平

根据曹县棉纺织厂2月22日~4月12日的检测

3.3.4短绒

高产梳棉机的生条短绒含量采用国内手工试验方法,都有不同程度的增长。为减少短绒,除梳棉机具有棉网清洁器等措施之外,在工艺配置上对后部工艺、盖板速度等进行试验。通过各种措施的试验,短绒含量及短绒增加量有较明显的降低。

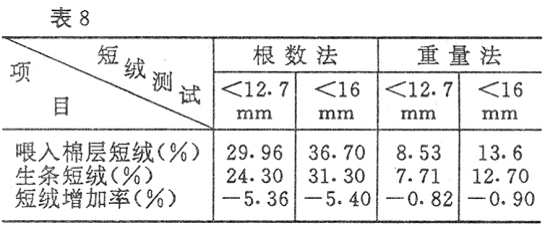

现将各种工艺调整后短绒的试验情况列入表7(<16mm长度手工试验法)、表8(AFis检验仪测试)所示。

从表8看,仪器测试表明梳棉机具有一定排除短绒的能力。从测试出的长度分布图看,梳棉机对于棉层中<10mm以下的短绒排除较好,生条中<10mm以下的短绒仅占3.4%。

以上只是初步的试验,本试验还将进一步完善。

3.4成纱质量情况

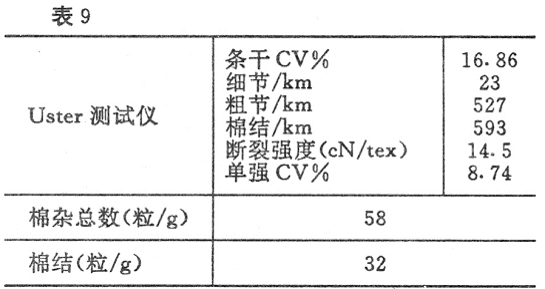

由于曹县棉纺织厂为新建一万锭纱厂,且全部为新设备,清梳联部分由我们攻关组负责调试,而后续的精梳、并、粗、细等工序亦开车不久,有关工艺尚在调试摸索,因此反映在成纱质量方面尚不正常。为了了解清梳联加工的生条对成纱质量影响情况,我们将生条送到北京第二棉纺织厂进行快速试纺。由于生条干重不一样,我们选用了近似的19.5tex普梳纱(北京第二棉纺织厂生条重量为19g/5m,曹县棉纺织厂为21g/5m),同时在末道并条上调换齿轮调整定量进行试纺,试验结果见表9。

根据1993年新标准,优级纱指标为CV%<17,棉杂总数<60粒/g,棉结<32粒/g,因此确定为优级纱。

北京第二棉纺织厂纱号品种各项成纱指标均控制在Uster89公报50%水平,表9的各项指标与北京第二棉纺织厂的成纱指标对比均已达到该厂较好的成纱质量水平。

3.5清梳联合机开棉除尘效率的试验

为适应加工不同含杂的原棉,在开清棉工艺中配置了多种性能的单机。可根据原棉含杂的

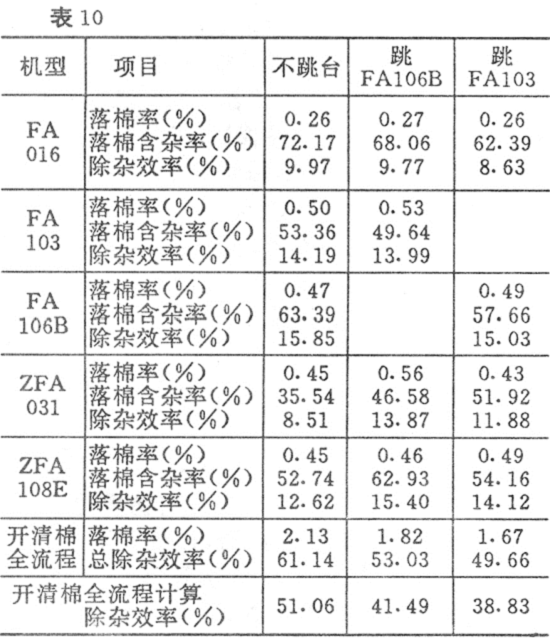

有关开清棉机除杂效率的试验,选用了三种不同工艺流程进行试验,其结果如表10所示。

从试验结果可以看出:原棉含杂在1.88%的条件下,开清梳全流程不跳台的除杂效率为60%。当跳过一单元机台则除杂效能下降。又从开清梳全流程的计算除杂效能来看,全流程为50%左右,而跳机台后除杂效能亦下降,仅为40%左右。

在开清棉流程跳机台的试验中,同时选用了梳棉机进行了相应的除杂效能试验,其结果如表11所示。

从试验结果初步看出,开清梳流程中不跳台,其除杂效能较高,至梳棉工序则除杂效能稍有偏低情况。在开清棉流程减少机台其除杂效率将有所下降,而至梳棉其除杂效能则有所提高。

在梳棉机除杂效能的试验过程中还应考虑生条的内在质量及生条中的棉结杂质情况,为此相应的进行了生条结杂的试验,其结果如表12所示。

从上述试验结果看出,开清棉工艺全流程对原棉进行开松,虽有较高的除杂效率,但由于原棉条件的限制,可能因打击点多将杂质打碎而形成较多的细小杂质,也可能因打击过度而产生棉结,从试验数据看,就目前使用的原棉,开清棉流程以跳FAl06B型机较为合适。

4结语

从初步试验结果看,新型国产清梳联合机机器运转稳定正常,经初步调试,生条的质量已达到较好水平。尤其是郑州纺机厂在引进较多新装备、新加工技术的条件下,提高了加工制造质量,使机台工作稳定性较好,从而使那种国产清梳联稳定性差、不可靠的老观点初步得到了纠正。

目前试验尚在进行,工艺调试工作还在进一步的优选和完善,但可以预料,国产清梳联合机在不久的将来可较为成熟地、大批量地用于我国棉纺工业生产中,这一经我国几代纺织科技工作者努

中国纺织科学研究院梅建华赵强

郑州纺织机械厂徐励纶薛定海张炎昌

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业