深化开清工艺研究推进清梳联技术发展

清梳联已是一项成熟的技术,在国际上使用量占整个清棉梳棉机的50%左右。清梳联实现了两个工序的连续化、自动化生产,有利于减少用人,改善生产环境,减轻劳动强度,减少回花、降低成本;如后道工序(并、粗、细)配以合理先进的设备,成纱条干CV%值,三节(结)可达89年乌斯特公报25%的先进水平,能保证无梭织机高效生产及高档针织用纱高标准的要求。因此清梳联的开发应用,在当前和今后都是棉纺织技术中的重要内容。

在我国随着清梳联设备的引进、消化、吸收和国产清梳联的开发、使用,清梳联技术的优越性也越来越多地为广大纺织企业认识和接受,但我国引进和国产清梳联加在一起也仅占5%左右,因此清梳联技术在我国尚处于起步阶段。为此,拟就清梳联的一些技术问题,共同探讨,以期推进我国清梳联技术的健康发展。

1开清棉机械的发展趋势

在80年代,我国各地引进的开清棉机一般为三个开清棉点,基本上为一抓、一开、一混、二清的流程,这个流程的特点是流程短、效率高、通用性强,除杂效率一般可在55%~60%(原棉含杂1.6%左右),加上高产梳棉机后,清梳联全流程总除杂效率可达95%左右。

开清棉机械从90年代的发展看,趋向更短的流程,提出“流程要短,开松要好,除杂要高要早”的要求,一般均采用两个开清棉点,即一抓、一开、一混、一清的工艺流程。现代开清棉机由于采取了有效措旅后,即使两个开清棉点,总除杂效率也可高达60%~70%。从设备流程看,有三种做法,一种为柔和清除型,主要是加强前部开棉机除杂开松功能,如瑞士立达推出Bl型轴流开棉机,采取早落多排的工艺,据石家庄一棉测试B1型机单机除杂效率可达25.27%~77.6%,一般在40%~50%,为减轻后部清棉机的除杂负担创造条件,为此后部原则配一台B50或B60型清棉机即可,据介绍,在原

另一种主要是把两台清棉机的功能合并成一台,简化了设备提高了除杂开松功能,如德国特吕茨施勒尔和赫格特推出CVT3/4,MACⅢ/MACl000型高效清棉机,都为三滚筒开棉,下装预分梳板,因此可提高开松度和除杂效率最高可达809,6,一般为50%~60%,整个流程除杂效率也可达70%左右。

第三种为台湾王田公司的静电转移除杂型,在’95米兰国际纺机展第一次展出,山东省潍坊四棉购置一套,也属于柔和清除型,它虽然也是三滚筒清棉机,但不同于特吕茨施勒尔和赫格特的机械除杂,机械转移的工艺采用静电辅助除杂、静电辅助转移,因此据介绍在除杂效率较高的条件下棉结上升率可不高于30%。

国产清梳联近期也有较大发展,除澄江的CJFA-108型为三刺辊清棉机外,郑纺机为消化吸收德国特吕茨施勒尔型,金坛为消化吸收瑞士立达型,都属80年代水平。

在清棉机械的流程越来越短的情况下,要保持原来的开松度和除杂效率,必须要强化开清棉作用,加大清除强度,这就带来了短绒和棉结的增长问题,因此我们有必要对开松、除杂、短绒、棉结之间的关系和清梳合理分工等问题进行研讨。

2开清效率与半成品质量的关系

2.1清除强度与除杂效率及质量的关系

瑞士立达公司,对使用多锯齿滚筒作为精细清除机,把梳棉增加短绒问题挪到清棉,持不同看法,认为清棉过大的清除强度对纤维质量、除杂效率不利,如图1所示。

2.2开松度、除杂效率、短绒增长率、棉结增长率之间的关系

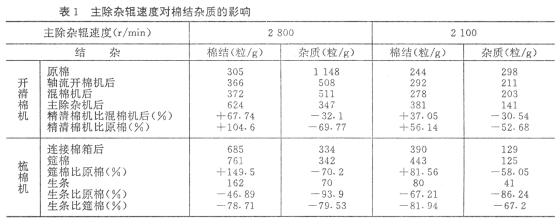

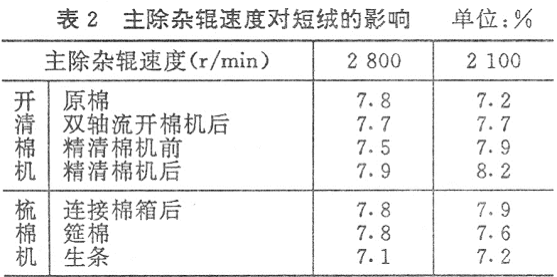

河北某厂用AFis纤维测试仪测精清棉机不同工艺对棉结杂质及短绒的影响如表1、表2。

从表1、表2看出,当精清棉机的主除杂辊速度由2100r/min提高1/3到2800r/min,即开松度提高1/3时,棉结的数量由比原棉增加5

注:在试验中当主除杂辊速度加到2800r/min时,排杂系统吸风口加大。从以上的数据说明清棉机在开松度、除杂效率、棉结增长率和短绒增长率之间的关系基本上为:

(1)开松度和除杂效率为正相关;

(2)开松度、除杂效率和棉结增长率为正相关;

(3)开松度、除杂效率和短绒增长率也为正相关。

当前我们对开清棉的要求有一个倾向,即要求棉束(即开松度)越小越好,除杂效率越高越好,虽然最近对短绒的增长引起大家的注意,但只看筵棉及生条的短绒率,也就是不计较排除的短绒量,但对棉结的增长率基本上不考虑,这是不够全面的,所以作者认为在评价开清棉的性能时必须全面分析开松度、除杂效率、短绒增长率和棉结增长率四个指标,并进行综合评价较好。

3关于清梳合理分工问题

清梳合理分工,大家看法不尽一致,有的主张开清棉要以梳代打、清棉梳理化,最大限度地做到棉束越小越好,除杂越多越好以减少梳棉负担;也有提出清梳合理分工,系统考虑,该在清棉去除的别留到梳棉,该在梳棉排除的别交给清棉,也就是在开松、除杂上清梳要合理负担,达到最佳的效果。

3.1清梳过程中,棉结杂质的变化情况

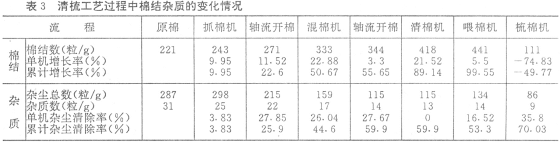

原棉经过清梳设备的开松、除杂、混合、梳理之后的棉结、杂质变化,北京三棉用AFis纤维测试仪测定情况如表3。

根据表3可以看出以下规律:

(1)棉结在清棉工序中是逐步递增的,特别是清棉机的握持打击导致棉结急剧增加,而杂尘(粒数/g)是逐步递减的;

(2)开

(3)棉结和杂尘(粒/g)在梳棉工序都可以得到大幅度降低,一般梳棉工序棉结清除效率占65%~85%左右。

开清棉工序棉结增长率都在56%~104%间,一般认为开清棉棉结增长率在50%~60%之间为最佳,最高不能大于1倍,过高将影响成纱质量。

3.2关于清梳工序中除杂效率的问题

清梳总除杂效率一般均在90%~95%之间,但由于清棉设备配置和工艺措施不同,开清棉和梳棉之间的分配差异很大。究竟清梳除杂效率如何分配,作者认为要从保证成纱质量要求出发,并根据不同原料而异。

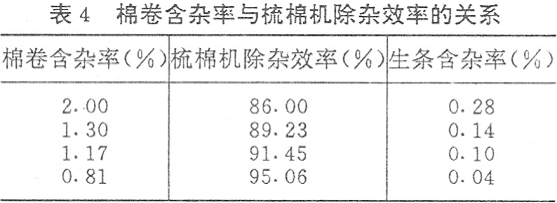

梳棉机的除杂规律是棉卷含杂率高,除杂效率低,棉卷含杂率低,除杂效率高。一般梳棉机除杂效率的经验规律如表4。

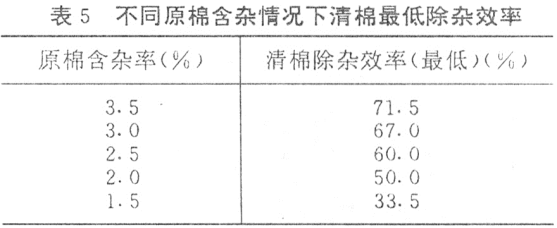

所以一般梳棉机喂入棉层含杂率等于或大于1.3%时,环锭纱将出现二级纱。细纱断头也将增加。因此对棉层含杂率的要求:环锭纱在1%以下,转杯纱在1.5%以下。生条含杂率的要求:环锭纱达到0.04%~0.05%,转杯纱在0.15%以下,根据以上的经验要求,我们可以得出不同原棉含杂情况下的最低除杂效率,见表5。

即当原棉在2.5%含杂情况卜,清棉除杂效率在60%左右较合宜。

但在实际生产中,掌握清棉总除杂效率应比最低除杂效率稍高,一般以增加5%左右为宜。

综合以上情况,我们认为清梳除杂效率必须合理分配。清棉总除杂效率要适度,过高了,虽能减少棉杂,但必导致短绒及棉结的增长,过低了,势必增加梳棉负担,影响质量,所以清棉总除杂效率只要能保证成纱质量就可。

4加强预开清能力,合理选用打手形式

4.1加强预开清能力

所谓预开清能力,指在多仓混棉机前的开松清除作用。瑞士立达公司认为,加强预清除作用后,只需配以一个握持处理的锯齿滚筒作为精细清除机,即仅用两个清除点就可完

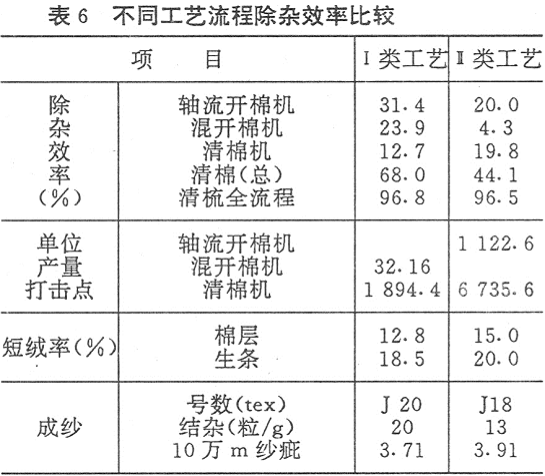

表6中I型工艺为先轴流开棉机后多仓混棉加清棉机(混开棉机),它的预清除机除杂效率为31.4%,Ⅱ型工艺为先多仓混棉加混开棉机后再轴流开棉机,它没有预清除作用,结果清棉总除杂效率前者为68%,后者为44.1%,虽然Ⅱ型工艺经过梳棉弥补了清棉的不足,清梳总除杂效率达96.5%,但棉层及生条短绒,Ⅱ型工艺都比I型工艺高2.15%~1.48%,成纱结杂I、Ⅱ型工艺都达到乌斯特25%水平。

总之,在清棉工艺流程中宜采取“先开后混”的工艺,一是加强了预清除作用,二是符合“早落少碎多排”、“渐进开棉”及“先自由打击,后握持打击”的工艺原则。

为了加强预开清能力,瑞士立达公司推出UnicleanB1型机作为预清除机,它在原B4/1型机基础上进行改进,加长到1600mm,使棉块在开棉机内回转次数由三次增加到六次,同时打手齿形棒改为“V”形,两旁有网眼吸风取代凝棉器,尘棒根数由30根增加到55根,从而加大了落棉,提高了除杂效率,后部配一台握持型清棉机即可。

金坛纺机厂已对该机进行消化吸收,型号为FA102B型,工艺性能相当但智能化程度低

于引进设备,已在’96北京国际纺机层展出,山东潍坊四棉等已选用。

4.2往复抓棉机和圆盘抓棉机

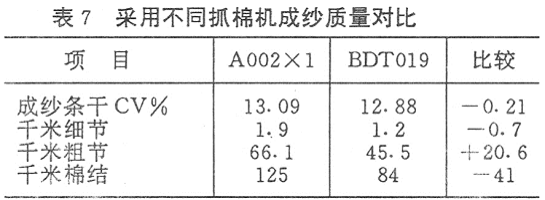

加强预开清能力,除了工艺流程配置外,还要从第一台设备抓起,即抓棉机的选用。国外设备都采用往复抓棉机,国产设备现往复式和圆盘式抓棉机兼用。

开清棉的工艺原则中要求多包取用,精细抓棉。精细抓棉是基础,它使抓取的棉束重量小而均匀,

表7表明往复抓棉机开松度好棉束小,成纱质量好,尤其粗节、棉结少。同时说明—台圆盘抓棉机是不适宜的,两台并联是必要的。

由于圆盘抓棉机抓取棉束不甚均匀,离散性大,因此如山东高唐棉纺织厂、河北宁晋棉纺厂等在圆盘抓棉机和轴流开棉机中间加—台A035C型机,目的是使棉束更小而均匀些,同时也加强了预开清能力,但在A035C型机及轴流间宜加间道,以适应不同含杂原棉的工艺需要。

因此,我们认为,有条件的企业,应尽可能配往复抓棉机,如用圆盘式抓棉机,至少需两台并联。

4.3开清棉打手形式和梳理方式

目前我国引进或国产开清棉设备的流程,基本是类同的,主要差别在于精开棉机的打手形式和梳理方式。一般有两种类型。

(1)精开棉为二道组成,前道为双刃豪猪或粗锯齿,后道为细锯齿或梳针。在80年代引进和现在国产的都属此类型。

(2)精开棉仅为一台设备,由3~4个锯齿滚筒组成,有的第一滚筒为梳针滚筒,全流程中只有一处为握持打击,锯齿和细锯齿起转移和梳理作用。

采用锯齿滚筒作为除杂点,它的清除作用强,但对短绒、棉结增长多。

在新型三滚筒高效清棉机中,由于使用一台设备替代两台设备的清除作用,势必强化清除能力,因而短绒棉结增长都较高,同时小细杂也有较多增加,为此,特吕茨施勒尔公司在CVT3型机后都配一台DX型微除尘机,借以排除短绒及细杂,以掩盖和弥补CVlT3型机的缺陷,赫格特MATⅢ型机后虽没有采用DX类型微除尘机,但在主除杂辊后,加大了出风口的吸力,同样起到加大排短绒和杂质的作用。

在开清棉工艺中开松度和除杂效率、棉结增

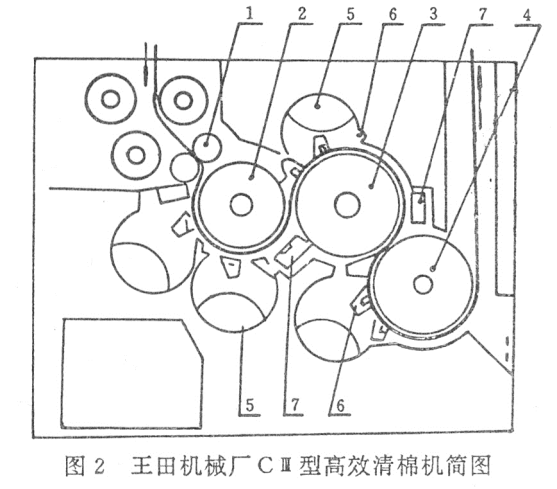

1一给棉罗拉;2一梳针滚筒;3、4一锯齿滚筒,5一吸尘罩;6一除尘刀×10带高压静电除尘装置;7一高压静电转移装置。

静电除短绒,静电除杂,最早应用在德国因果尔斯塔KU一12型梳棉机上,现被应用于清棉工程。王田公司的CⅢ型高效清棉机,为三滚筒开清棉,滚筒直径都为250mm,第一滚筒为梳针,第二、三滚筒为锯齿速度分别为600r/min、1320r/min、l800~2300r/rain,表面速比为1:2.2:3~4,因之到第三滚筒时纤维层已很薄,瞬间纤维量在20g以内,由于滚筒表面纤维层很薄,使原棉中含的杂质大部分露在表面,并由静电把埋在锯齿针尖里的纤维吸出和引直,因此,就很容易被除尘刀除去,然后经吸风管道吸走,因而除杂效能较高。

在清棉机中纤维转移很重要,一次转移的效率低就容易产生棉结。王田CⅢ型清棉机采用静电辅助转移装置,做到了几乎100%的转移,因之棉结增长很低。同时由于纤维转移率高,短绒的产生机会也低。

据王田公司介绍,选用该公司全流程清棉机,在原棉含杂1.5%时,总除杂效率55%;原棉含杂4%时,总除杂效率可达78%,纤维细度1.48drex以上时棉结增长率不高于25%,纤维细度1.48drex以下时棉结增长率不高于35%。它解决了除杂效率和棉结增长率之间的矛盾。现在第一套已在山东省潍坊第四棉纺织厂安装使用。

为此,我们认为,用锯齿滚筒进行开清、除杂、开松效果是明显的,但它的副作用也是大的,因此建议,如在多仓后用二道清棉,除原棉条件较差外,一般宜用一

除此之外,在工艺上也应加强研究,如三滚筒清棉机的给棉罗拉和梳针打手之间的隔距,对纤维损伤及开松都有较大影响,隔距大开松度小,纤维损伤小,短绒增长低,反之则开松度大而短绒增长率高;主除杂辊的速度对开松除杂短绒棉结也有密切的关系(如表1),在保证生产供应和质量的条件下,应尽量降低主除杂辊速度。

河北省纺织工程学会李妙福

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业