现代清梳联技术特点及若干问题分析

1清梳联技术现状与发展

近30年来,由于金属针布、超高产梳棉机的大量推广和合成纤维产量剧增急需解决难以成卷和退卷粘卷等问题,特别是为适应优质高档产品的要求,使得清梳联合机的采用既需要又迫切,清梳联技术已成为当代棉纺技术的重要发展之一。清梳联技术具有如下先进性和优越性:

(1)取消成卷,以逐步开松的工艺取代“开松一压紧一再开松”的传统工艺,先进合理,能充分发挥梳棉机的除杂、梳理、均匀混和等作用,有利于提高生条质量和降低生条短绒率。

(2)避免了退卷时粘层(特别是化纤)和换卷时接头不良等引起的梳棉机喂棉不匀的问题。

(3)消除了破卷与换卷撕头的回花,减少开清棉的回花量,避免对原料的重复处理。

(4)取消落卷、运卷、上卷、换卷等操作,提高劳动生产率,降低劳动强度。适应高产、超高产梳棉机和加工化纤的需要。

(5)不需储备棉卷,节省占地面积。

(6)有利于提高生条、成纱质量和减少细纱断头。根据近年引进设备的使用经验表明:清梳联在正常生产中,成纱质量如重量不匀率,条干CV%值、棉结杂质、单强不匀率等,均有较大幅度改善(1),达到了Uster89公报25%水平。采用清梳联是取得棉纱高质量水平的重要保证。

(7)采用清梳联,有利于缩短工艺流程,实现棉纺自动化、连续化。

70年代以来,清梳联技术在国外有了较快发展,至今已发展到占棉纺总锭数的50%左右。近几届国际纺织机械展览会上已不再展出成卷机。清梳联技术已成为国际纺织界公认的一项成熟的新技术,其工艺先进性和重要性已为人们所接受。

目前尚无国内使用清梳联数量的准确数据,但据估计包括引进设备在内,可能为6%~7%。清梳联是我国棉纺设备现代化中最薄弱的环节,也是我国棉纺设备赶超国际水平的重点环节。

2清梳联流程中有关单机特点

2.1开清棉机组的特点

(1)采用自

(2)流程中都采用多仓混棉机或交叉混棉机,棉仓容量大,并产生时差(或路程差)混和,保证开清棉机组的连续均匀喂棉;并使各配棉成分获得初步混和。各种混棉机的均匀混和作用各有特色。

(3)流程短,开清棉主机4~5台(视原棉含杂定),有的流程甚至只有三台,但开松、除杂效率却大大提高。这种高效开松、高效除杂是短流程的基础,因此流程长短还要视单机性能、产品档次等因素而定,并考虑可调性。

(4)采用角钉、鼻形、锯齿多种打手(或辊筒),在抓棉机细抓、棉束小的基础上,先采用自由打击,作用缓和,大杂早落少碎。在精清棉机上都应用梳棉刺辊分梳除杂原理,采用锯齿滚筒、分梳板、除尘刀工艺,立达公司一个锯齿辊,霍林斯沃思公司两个高速辊(1800r/min、2200r/min),特吕茨施勒尔公司三辊(或四辊)并有吸风除尘刀。因而,其分梳、除杂效率有较大的提高,适应清梳联对除杂、开松度(类似雪花飘)的高要求。有利于各喂棉箱棉流的均匀分配,减轻梳棉负担,为梳棉优质高产打下基础。

(5)有完善的安全保证措施,流程中采用磁桥、金属探除、硬物排除、星火排除(火焰报警)等装置。

(6)有完善的吸落棉、吸尘滤尘系统。

(7)机电一体化水平高,采用先进的电子计算机监控系统,自动调节各机的产量、工艺参数,有的可以人机对话,操作方便,并提高了设备的运转率。

2.2清梳联喂棉箱的特点

2.2.1立达公司的Aerofeed-U型棉箱

(1)为无回花双节棉箱,U型可顺逆两个方向喂棉,借助加速/分隔板的作用,可同时喂入一个或两个品种,并可灵活调节每个品种的配台数。

(2)在第一台梳棉机上棉箱输入侧的管道处,装有一只压差开关,控制前方(最末一台清棉机)喂棉机构的停和开。由人工设定的逐级电位计配合,使喂棉机

(3)上棉箱中网眼板逸出的气流汇集在上棉箱后面的排气稳压箱内,稳压箱侧面出口处的摆式活门可通过平衡锤的位置来确保气流在恒定的各种压力下通过各上棉箱均匀排出,从而保证了每只上棉箱所需的下落分配率,使各上棉箱配棉头的下落量相等。

(4)上棉箱的纤维经由一对喂棉罗拉、中间开松装置进入下棉箱,由两只上下光电管控制喂棉罗拉的停和转(A7/C型棉箱有上下8只紧排光电管组成的高度检测器控制喂棉罗拉多级调速),以调节下棉箱的纤维充满高度,只要充棉高度恒定,在纤维自重和打手气流作用下,下棉箱的棉容量及其压实程度(密度)就能恒定,因而三辊输送系统向梳棉机输送的纤维层就能均匀一致。

2.2.2特吕茨施勒尔公司的FBK533型棉箱

(1)箱内采用不锈钢板制作,为无回花双节棉箱,下棉箱采用风机循环式连续吹风。

(2)无级调速的输棉风机从最末一台清棉机连续吸取纤维,通过输棉管道分配给FBK的上棉箱,空气由滤网逸出,经吸尘管引向滤尘系统,纤维则落入上棉箱。

(3)在头一台上棉箱输入侧管道上装有压力传感器,最末一台清棉机的喂棉罗拉由变频电机传动,在正常生产中,给控制器输入一个输棉管道额定压力值和电机基本转速值,控制器便可根据压力传感器传来的管道压力值自动调节变频电机的转速,使喂棉罗拉变速。实现了清梳联无回花连续均匀喂棉的目的。由于输棉管道内压力值及上棉箱纤维充满高度波动小,上棉箱内纤维密度较为均匀恒定。

(4)由变速电机传动喂棉罗拉,把上棉箱的纤维连续喂向开棉打手,经再次开松后送入下棉箱,在打手和上方风机循环风的连续吹送下,使纤维受到一定的压力,并保持一定的紧密度。下棉箱压力传感器的压力信号通过控制器使喂棉罗拉无级变速喂棉,这也是一个自匀系统。喂棉罗拉的速度同时还受控于梳棉机的出条速度(给棉罗拉速度反馈),使其与梳棉机产量相适应。

有关国产FAl72A型棉

有关C10、C50、DK760、Platt2000、FA203、FA221型等梳棉机在《棉纺织技术》1995年第1期和1996年第1期已有详细介绍,上述梳棉机都装有长闭环自匀器或混合环自匀器。3清梳联喂棉系统、棉箱结构工艺性能分析

3.1有回花喂棉与无回花喂棉

由于有回花喂棉为连续喂棉,在输棉管道中存在回花量循环运行,各台上棉箱(或简易高棉箱)充满量稳定,棉箱贮存纤维量和纤维密度易均匀一致。上棉箱压差也较稳定,无明显周期变化。同时可采用棉流量计,以确保喂棉量均匀稳定。因而棉箱输出均匀稳定,台间差异小,梳棉机配台数可较多。但有回花喂棉只能一组一个品种,不能适应小批量多品种的要求,而且回花量的反复循环,对生条和成纱质量不利。

无回花喂棉相对于有回花喂棉是一个进步,它可适应小批量多品种的要求,可加工1~2个品种,而且可以对每个品种的梳棉机台数进行调整。并且没有反复循环的回花量,对生条、成纱质量有利。但无回花喂棉不能完全做到各台同时均匀充满,头、尾与中间有差异,因而增加台间差异,故梳棉机配台数不宜太多,特别是采用间歇式不连续喂棉时,更是如此。

3.2间歇喂棉与连续喂棉

在无回花喂棉方式中,输喂棉有三种方式:

(1)管道中的压差开关使最后一台清棉机喂棉罗拉作停与转的间断性喂棉,此时喂棉量在有与无间断变化,各上棉箱内的纤维容量在上下限间周期变动。在一定程度上造成上棉箱输出量的周期性变化和台间差异,这对出棉内不匀和台间不匀不利,特别应注意清棉机最后一道打手经风机到达第一台梳棉机的管道长度应尽可能短,以减少喂、停棉的滞后时间,即停止喂棉时,管道中尚有与管道长度成正比例的管道惯性棉,开始喂棉时,棉流不能及时的到达各台配棉头,前者造成管道堵塞,后者造成上棉箱棉容量过分走空,对均匀出棉不利。

根据末台清

![]()

式中:

V——末台清棉机喂棉罗拉线速度(m/min);

n——梳棉机配台数或开台数;

P——梳棉机单产(kg/台h);

W——喂棉罗拉喂入棉层线密度(g/m);

η——清棉机喂棉罗拉运转率。

当梳棉机开慢车、减少开台数后,总需棉量减小,迫使喂棉罗拉降低运转率巧来平衡棉流量供需关系,更恶化间断喂棉的不利因素。立达公司采用逐级电位计使喂棉机构与开台数相适应,改善了这种不利情况。

(2)压差开关控制清棉机的喂棉罗拉作快慢连续喂棉,或快、慢、停喂棉,喂入量(输棉量)也作周期性变化,与间断喂棉相比,已大有改善。

(3)压力传感器控制喂棉罗拉无级变速连续喂棉,此时虽仍存在波动,但不论上棉箱贮棉量波动或台间差异已获得极大的改善,如特吕茨施勒尔公司的CF无级变速连续喂棉,也是一个喂棉自匀系统,较好地解决了无回花喂棉均匀控制的问题,保证了上棉箱的均匀喂棉,对质量更为有利。与间歇喂棉相比,由于运转率提高(η=100%),提高了末台清棉机的开松度和除杂效率。喂棉罗拉基本线速度V为:

![]()

如管道额定压力值为800Pa,当梳棉要求供棉量小时,管道压力升高,控制器使变频电机转速减小,V减小,喂棉减少。反之则相反。管道压力始终在800Pa上下,各上棉箱棉层高度稳定,密度均匀。当开台数n改变时,可直接改变基本速度,也可依靠管道压力的变化,调节喂棉速度,达到新的平衡。但这要有个匀整过程,反应时间要短,即要能很快稳定,否则,将对质量有影响。

3.3单节简易高棉箱和双节棉箱

单节棉箱结构简单,但停车后箱内纤维密度增加,出条增重,对质量不利。因而目前清梳联棉箱都采用双节棉箱,它可在上棉箱纤维均匀的基础上,再进行开

3.4上棉箱结构与各台均匀配棉

上棉箱结构及其采用的控制装置直接影响着上棉箱配棉头的落配率和下落棉量,并进而影响箱内贮棉量及其密度。因此各公司都对上棉箱结构及其气流控制装置进行研究改进。尤其是立达公司的U型上棉箱有其特色。它采用加速/分隔板和气流控制稳压调节装置,不仅能方便灵活地调节各台的排气量和落配率,而且对稳定各台箱内气压、贮棉量和纤维密度都有良好的作用效果,使台间不匀和内不匀减小。

FBK533、FAl72、FAl77型棉箱采用逐台排气的方法来调节各台的下落棉量和落配率。

3.5下棉箱结构及其控制均匀度的措施

(1)立达公司的U型棉箱是依靠两只上下光电管检测下棉箱的贮棉高度,控制调节喂棉罗拉停、开来保持下棉箱贮棉高度在此上下光电管高度间变化,是高度极差控制,使箱内纤维在此高度自重的直接作用下保持箱内纤维密度均匀恒定,也即利用贮棉高度的均匀作用来控制出条的均匀。A7/C型棉箱有上下8只紧排光电管控制喂棉罗拉多级调速。

(2)FBK533、FA172、FA177型棉箱采用循环风连续吹压下棉箱纤维,使其达到一定的紧密度,并用下棉箱压力传感器控制喂棉罗拉无级变速喂棉(FA172型棉箱为快慢速喂棉),以控制下棉箱的压力(气压),达到保持箱内贮棉紧密度均匀不变,进而保证出条均匀,此为闭环自调匀整系统。另外由于下棉箱贮棉量少,下箱空间大,纤维在风压吹送下,随气流向阻力小的低谷运送,使箱内纤维有自调横向均匀的作用。但由于下棉箱贮棉量少,失去了贮棉高度的匀整作用。并由于有中压吹风,纤维下滑较顺利,紧密度较大,棉箱宽度可较窄。

(3)Crosrol棉箱采用低风压吹压下棉箱纤维,以使贮棉具有一定的紧密度,

4内不匀率、外不匀率和总不匀率

研究棉条重量不匀率,经常要分析棉条的总不匀率、内不匀率、外不匀率。在同一台梳棉机上取若干段(如30段)5米生条称重,对其平均数求得的不匀率为内不匀率。在K台梳棉机上各取n段5米生条称重,对其总平均数求得的不匀率,既包含各机台内部的不匀,又包含机台间的不匀,一般称它为总不匀率。而纯机台间的不匀称之为外不匀率。三者的关系如下:

在日常工作中,不能把总不匀率与外不匀率混为一谈,应把二者分清。

5自调匀整的工艺性能及匀整效果

清梳联生条和卷喂生条相比,其不匀结构主要问题是长片段不匀率高、平均定量偏差大。采用自匀器后,能较好的解决这两个问题。

5.1梳棉机自调匀整的特点

清梳联系统中梳棉机采用的自匀器有开环、闭环和混合环。开环自匀器的检测点在变速(匀整)点之后方,控制回路非封闭的。其特点是:①必须严格符合调节基本方程式。②控制系统的延时与从检测点到变速点间的时间必须配合得当,否则,将超前或滞后变速。⑧只能按调节方程式调节,不能核实调节结果,并无法修正各环节或元件变化引起的偏差和零点漂移,缺乏自检能力。①匀整片段短,可改善中、短片段的均匀度。闭环自匀器检测点在变速(匀整)点之前方,其特点是:①它有自检能力,能修正各环节元件变化和外界干扰所引起的偏差,比开环要稳定。②但它由于滞后时差的存在,影响中波、短波的匀整。混合环是开环和闭环两个系统的结合,兼有开环和闭环的优点,既能有长、中、短波段的匀整效果,又能修正各种因素波动所引起的偏差,调节性能较为完善,但其机构较复杂。

5.1.1C4—RR自匀器(C10、C50型梳棉机

为两检一控式混合环自匀器,采用两个检测点,共控一个机后给棉罗拉变速。其原理是机前采用阶梯罗拉检测,机后由给棉板检测,共同通过微机处理后发出信号给“移相触发控制电路”,调节给棉电机转速,改变喂棉量,改善生条长、短片段均匀度。

5.1.2DK740、DK760型梳棉机的CFD-CCD自匀器

DK740、DK760型梳棉机上装有CFD短片段和CCD长片段结合的二检一控式混合环自匀器。CFD检测点位于给棉罗拉与给棉板间,检测喂入棉层厚度的变化;CCD检测点位于机前喇叭口处,检测输出棉条粗细的变化。微电脑根据CFD、CCD检测点反馈来的信号,分析计算后输出信号来调节给棉罗拉的速度,达到匀整长、短片段的目的。CCD为基本型自匀器,可以单独使用(即只配CCD长闭环自匀器),也可选配CFD组成长短片段混合环自匀器。

5.1.3FT022A、FT023型混合环微机自匀器

本系统由传感器、给棉电机及驱动线路、微机控制器等组成,其中传感器包括棉条输出部分的阶梯罗拉棉条厚度传感器和喂入部分的棉层厚度传感器。在正常运行(梳棉机高速)时,微机控制器将上述的两路信号进行处理,得出给棉罗拉转速的控制电压。经交流调压驱动电路控制给棉罗拉转速,从而保持生条定量。达到降低生条重量偏差,减少不匀的目的。

5.1.4SLT—4型机后开环自匀器

瑞士洛菲公司生产,由装在给棉罗拉轴承座上的两只位移传感器检测喂入棉层厚度变化,传感器输出的信号以整流、检波、放大、比较、模数转换,通过计算机运算分析后,控制永磁直流电机,调整给棉罗拉速度,保证恒定的喂入量,达到匀整的目的。检测点、变速匀整点都在给棉罗拉处。

5.1.5FA221型梳棉机长闭环自匀器

机前采用阶梯罗拉及位移传感器,检测生条粗细,配模拟量自调匀整控制器,调节给棉罗拉速度,达到匀整目的。

5.1.6霍林

为机前开环式,机前由一个二上三下罗拉的1.5倍牵伸装置,棉条由凹凸罗拉检测后进入牵伸装置,由位移传感器把检测罗拉测得的棉条粗细转换成电信号,通过计算机按需要的牵伸比使直流电机调速,经速度耦合器(恒速与变速耦合)使前罗拉调速,改变牵伸而达到匀整棉条重量的目的。

5.2自匀器的匀整效果分析

5.2.1长片段闭环自匀器

一般都采用机前检测,机后给棉罗拉调速,由于检测点与给棉罗拉变速点问在时间上存在着一个滞后t0,因而匀整片段长,主要匀整长片段不匀率,但对中、短波段有破坏作用,所以中、短片段不匀率是否改善要视滞后时间t0的大小和自匀器各参数的选择是否恰当等条件而定。一般来说,采用自匀器后,生条片段长度不匀率(内不匀率)均存在一个临界片段长度,在此片段长度以上的不匀率均有改善,而此临界片段长度以下的不匀率存在破坏作用。也即有无自匀器各片段重量不匀率曲线有一个交点,此交点即为临界片段长度。在此以下片段,自匀器非但没有效果,而且有破坏作用,使不匀恶化。根据匀整调研测试,在立达C1/3型梳棉机采用UCC—L长闭环自匀器上,在30~35米以下片段具有一定破坏作用(内不匀率)。

5.2.2混合环自匀器

由于混合环自匀器是长短片段、开闭环相结合的自匀器,兼有开、闭环的优点,长片段闭环自匀器的滞后时差t。可由开环短片段自匀器来补偿,因而:①匀整长度短;②可匀整长短片段;⑧对中、短波段的破坏作用小;④临界片段长度短,如C4、DK740型机采用混合环自匀器后,5米以上片段重量不匀率(内不匀率)均有改善,只有在1~2米以下片段才存在交点;⑤采用混合环后,匀整作用大,匀整值和匀整百分率增加,生条的重不匀率改善。

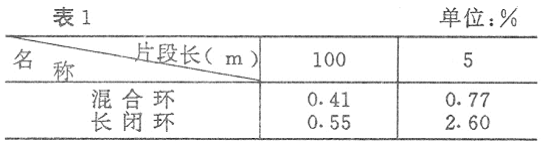

由表1可见,混合环比长闭环在100米和5米生条重量不匀率上均有改善,且

5.2.3匀整效果

采用自匀器:①生条重量不匀率改善,重量偏差减小;②不仅可以改善生条的重量不匀率,而且特别改善了台间不匀率和班间不匀率。

(1)有无自匀器对生条重量不匀率、重量偏差的效果见表2。

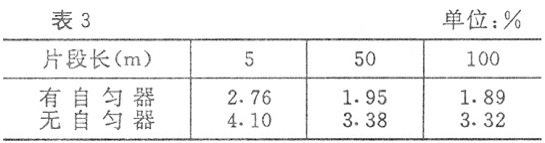

(2)自匀器对班间不匀率的匀整效果表3为有无自匀器的单台班问内不匀率。

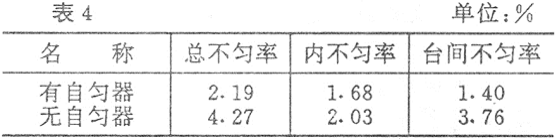

(3)生条的总不匀率、内不匀率和台间不匀率(25m片段)见表4。

(4)但自匀器的匀整能力是有一定限度的,不可能把各种喂入不匀(如各种棉箱差异产生的不匀)均匀整到同一水平,调研资料表明,采用自匀器后,只能在原有清梳联重不匀率的基础上得到一定值的改善,因此采用自匀器后,对清梳联还应要求尽可能提高匀整能力,也就是说,生条重不匀率的改善要依靠清梳联和自匀器的共同效果,只有二者都好,才能获得均匀的生条。

6我国清梳联的推广应用

清梳联在国际上已是一项成熟技术,国外纺织厂已普遍采用。我国近年引进的清梳联设备较多,如北京地区清梳联已占50%左右,广东已达40%以上,全国清梳联可能已占7%左右。其生条、成纱质量明显优于国内传统纺(棉卷工艺),尤其在清梳联系统中配备自调匀整器后,大大改善了重量不匀率,杜绝了黄白纱,改善了单强不匀率和条干CV%值。因此,要生产高档、优质纱,必须采用清梳联设备,国内不少纺织厂都想引进清梳联设备以纺制优质、稳定的高档、高附加值产品,以提高国内外市场竞争能力和经济效益。但引进设备投资大、不少纺织厂承受能力不够,迫切盼望有运转稳定、可靠、优质且价格低的国产清梳联设备供应,因此,国内推广应用清梳联技术的前景很广阔。

长期以来,国产清梳联设备未能推广使用是由于清梳联设备本身存在着一些问题未能得到妥善解决。笔者认为,这些问题主要包括以下几方面:

(1)生条质量问题。清梳联生条质量问题主要表现在生条长片段、超长

(2)生产稳定性问题。清梳联把开清棉工序和梳棉工序连接成了一个完整的系统,不论清梳联装置本身还是开清棉、梳棉工序出一点问题,都会影响整个清梳联生产线的稳定性。使生产效率下降,生条质量波动和恶化,造成产质量的下降。为此,不仅要求清梳联连接装置运转稳定、故障少,而且要求有稳定可靠的开清棉、梳棉设备以及吸落棉、吸尘滤尘设备与之相配套,才能发挥清梳联设备的优良作用。这里有喂棉装置、输棉管道和棉箱结构设计的问题,也有从开清棉、连接装置到梳棉机及自调匀整器整个系统的配套与工艺参数选择的问题。

(3)清梳联设备的选材、加工制造质量和精度差,关键零部件的光滑程度和密封性能差以及气压控制元件和电器元件的可靠性差等。

(4)翻改品种不便,不能适应多品种小批量生产的要求。

(5)开清棉机组开松、混合作用差,除杂效率低,使梳棉负担太重,清梳未能合理分工,影响了清梳联喂入棉流质量。

(6)国内过去没有稳定可靠的优质高产梳棉机,一般产量都较低。因此配套梳棉机台数过多,造成清梳联生产线各台分配不匀,台间差异大,效率低。

如能完善解决上述问题,则国产清梳联设备必定能迅速发展和推广应用,根据目前青岛纺机厂、郑州纺机厂的几条清梳联生产线的良好情况(已于1996年1月通过国家“八五”攻关验收),可以预见运转稳定、可靠、优质的国产清梳联设备不久将大量供应棉纺织厂,加速我国推广应用清梳联的步伐。

中国纺织科学研究院费青

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业