索罗纺系统不会对纺纱过程中使用的纤维和纱线参数产生不利影响

公制捻系数为105—135的SolospunTM纱,已成功应用于实验室和产业化织造。由于捻系数的下限值较低,因此必须对其他参数,如纤维根数n和纤维根数平均长度H,作出调整,应有利于提高织造效率。不推荐使用高于135的捻系数,因为高捻度有可能越过SolospunTM罗拉钳口而使其不产生作用。推荐适用于所纺纱线线密度的常规钢丝圈重量。SolospunTM纱的捻向必须与最终的织造用纱捻向一致,通常为S捻。

SolospunTM纱的均匀度、断裂强度和断裂伸长率与传统环锭纱之间的差异不明显。纱线外观同样如此,SolospunTM纱的毛羽较少,且不容易通过摩擦产生毛羽。与Sirospun纱相比,SolospunTM纱的毛羽较多,但总体而言,它的可织造性略优于Sirospun纱。

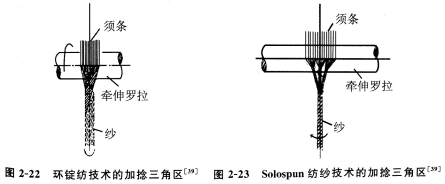

程等人[37-38]论述了SolospunTM的加捻机理。传统环锭纺的加捻机理为:牵伸区输出的纤维须条呈扁平状,几乎所有的纤维都平行于须条轴线;在捻度作用下,须条宽度开始逐渐减小而形成一个加捻三角区;最终,须条被捻成环锭纱(见图2—22)。SolospunTM的加捻机理为:牵伸须条在SolospunTM罗拉的细小沟槽作用下,被分劈成两到三根(甚至四根)子须条;每根子须条各自初步加捻并形成较小的加捻三角区;最后,每根子须条离开SolospunTM罗拉,一起加捻而形成SolospunTM纱。这一加捻机理使SolospunTM纱具有类似于多股纱的特殊结构(见图2—23)。

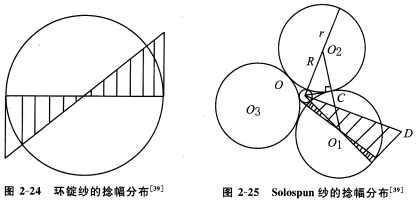

程等人[38]和付[39]研究了捻幅与Solospun纱强度之间的关系。选用相同原料,分别纺制线密度相同的Solospun纱和环锭纱。假设两种纺纱方法所加的捻度相同,且Solospun纱中的须条被分劈成三

两种纱线在不同径向位置的捻幅都不相同,但是Solospun纱的捻幅分布较为均匀。环锭纱在轴心位置的捻幅为零或很小,而Solospun纱在各个径向位置的捻幅都高于环锭纱在相应位置的捻幅。因此,Solospun纱中各根纤维之间的摩擦力要大于环锭纺中纤维之间的摩擦力。Solospun纱线强力较环锭纱高。

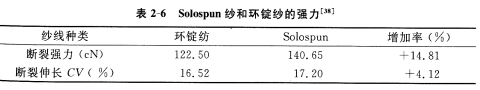

采用意大利FILATOIO毛型小样细纱机,程等人分别纺制了Solospun纱和环锭精梳纱,线密度35.7tex(28Nm),设计捻度610捻/m。表2—6所示为测得的纱线强力。可以看出,Solospun纱的断裂强力明显高于环锭纱,这可以用上面的捻幅分析来解释。

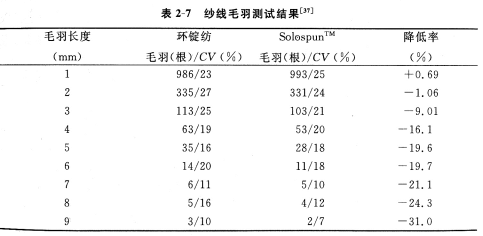

Chang[40]对比了在相同条件下纺得的精梳Solospun纱和环锭精梳纱的毛羽情况。纺纱实验由24锭CognetexFLC细纱机完成,使用相同的机器设置和粗纱(纤维直径为22.1/μm,直径CV值为18.9%,纤维平均长度为60.5mm)。为了综合评价纱线毛羽,需要以下毛羽指标:单位纱线长度的毛羽总数、单位纱线长度上3mm或以上的毛羽数、单位纱线长度上的毛羽总长度。Zweigle毛羽测试仪能测试以上指标。实验中,使用ZweigleG565毛羽测试仪对不同长度的毛羽进行了测试统计,测试速度为50m/min,预加张力为4.9cN。实验结果表明:各个长度测试组内,SolospunTM纱都具有较少的毛羽数,而且毛羽值的变异较小。SolospunTM纱的毛羽长度分布与环锭纱类似,均呈指数分布。就单位纱线长度的毛羽总数、3mm或以上的毛羽数以及毛羽总长度这三个指标而言,So-lospunTM纱与环锭纱之间有显著差异。但是,这两种纱线的长毛羽数占总毛羽数的百分比,差异不显著。另外,So

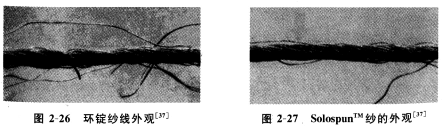

采用意大利FILATOIO毛型小样细纱机,程等人[37]分别纺制了Solospun纱和环锭精梳纱,线密度35.7tex(28Nm),设计捻度610捻/m。测得两种纱线的毛羽数,如表2—7所示;纱线外观分别如图2—26和2—27所示。结果表明,So-lospun纱的毛羽数明显少于环锭纱。

Prins等[41]和Solospun技术手册[33]研究了SolospunTM纱的可织造性能。Prins等的研究发现SolospunTM纱拥有良好的可穿着性。实验结果表明,So-lOspunTM纱制成的织物性能与环锭纱制成的织物类似。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业