1、前言活性染料存在着上染率和固色率低等问题,在实际生产中,复样准确率低,复样时间长,操作繁杂,大量使用蒸气,污水排放量大。对半制品要求较高,早期的x型活性染料固色率只有50%—60%,20世纪90年代,开发的多活性基活性杂料,固色率只有80%左右,不仅增加染料用量,成本大,而且在传统的活性染色工艺中,还必须加入大量的无机盐(食盐或元明粉,用量一般在1509/L——2009/L)高含盐量印染废水的排放,破坏了水的生态环境,盐的高渗透性导致江湖周围的土质盐碱化,降低农作物的产量。因此,如何提高活性染料的上染率和染色时降低或不使用盐是人们一直在研究的课题。无盐活性染色工艺技术是近年来染整领域清洁化生产的重要研究方向之一。纤维素纤维改性后,可表现出不同的染色性能,可以大大提高染料的上染率,节省染料。早期研究最普遍的是环氧丙烷季胶盐,但这类阳离子试剂存在分子量小,直接性差,处理周期长,用量大等缺点。本试生产工艺是用四级胺和环氧基为反应性基团的双活性阳离子复配物作为改性基,以环氧基团在烧碱催化作用下与纤维素纤维反应而接技,接技链上的改性剂所含四级胺盐结构可与阴离子活性染料结合而达到促染的目的,利用这一原量,我们研究和开发了活性染料无盐焙固染色工艺,并进行了大生产试验。2、工艺试验2.1材料与设备

织物:棉梭织物

设备:烘干机(均匀轧车)

轧染皂洗联合机

助剂:改性剂PAP(自制)

NaOH36B’e

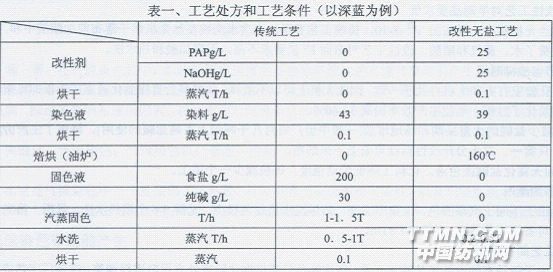

染料:活性染料2.2生产工艺2.2.1工艺流程改性工艺:丝光后半制品(PH=8—11)一浸轧改性剂(改性剂PAP259/L、100%NaOH259/L)一烘干一浸轧染色液一烘干一焙烘(150。C、1-2min)一冷水洗(1-2格)一皂洗(1-2格、90。C.95。C)一冷水洗(1-2格)一烘干2.2.2传统工艺丝光半制品(HP=7-8)--

3、注意事项

3·1浸轧改性剂PAP时,最好选用均匀轧车烘干机,避免出现中边色。

3.2染中浅色时,应适当降低改性剂PAP和NaOH用量。

3.3焙烘温度160℃要尽量稳定。

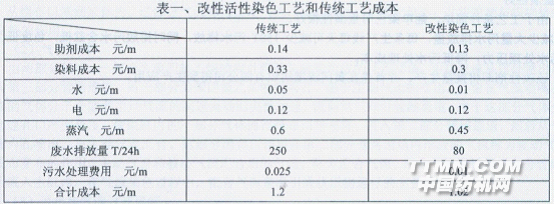

4.改性染工艺和传统工艺成本比较

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业