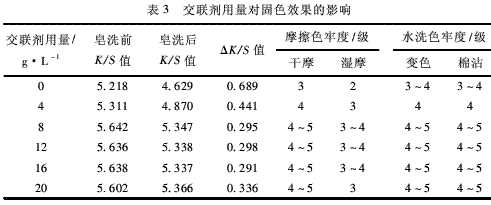

2.1.3交联剂WLS用量的优选棉织物按照1.2.2工艺染色,然后按照1.2.3工艺进行固色处理,改变交联剂WLS用量,固定轧辊压力为0.3MPa,蛋白助剂为16g/L,氢氧化钠为6g/L.固色处理的织物水洗至中性,晾干后测试织物的K/S值和染色牢度,结果见表3.

从表3可以看出,不加交联剂时,染色深度低,染色牢度差.然而随着交联剂用量增加,织物的K/S值增大,皂洗前后织物的K/S值降低值逐渐减小,染色牢度不断增大.当交联剂用量为8g/L时,织物染色深度最大,皂洗前后染色深度降低最小,同时摩擦色牢度和水洗色牢度达到最大.这是因为随着交联剂用量增加,有利于蛋白助剂、染料、甚至纤维之间发生交联反应,形成交联膜,增强染料与纤维之间的作用力,进而提高色牢度.由实验确定出交联剂WLS最佳用量选择为8g/L.比较表2和3得知,只加蛋白助剂、或只用WLS固色的染色牢度效果都比联合处理的效果差,说明蛋白助剂与交联剂WLS联合固色对进一步改善织物的染色牢度有很好的协同作用.

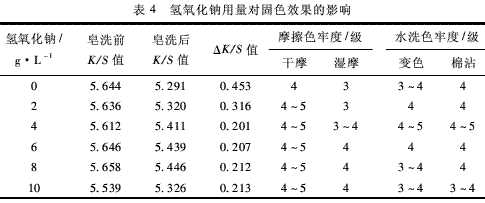

2.1.4氢氧化钠用量的优选棉织物按照1.2.2工艺染色,然后按照1.2.3工艺进行固色处理,改变氢氧化钠用量,固定蛋白助剂为16g/L,交联剂WLS为8g/L,轧辊压力为0.3MPa.固色处理的织物水洗至中性,晾干后测试织物的K/S值和染色牢度,结果见表4.从表4可以看出,随着氢氧化钠用量增加,皂洗前后织物的K/S值降低值逐渐减小,耐皂洗色牢度和耐摩擦色牢度值也不断增大,当氢氧化钠用量为4g/L时,耐皂洗色牢度和耐摩擦色牢度达到最高.氢氧化钠作为催化剂有利于阳离子交联剂WLS和染料、蛋白助剂、纤维之间发生化学交联反应,适当增加氢氧化钠用量,交联反应形成的共价键数量增加,增大染料与纤维之间的作用力,从而提高染色牢度.但氢氧化钠用量太大,织物染色深度逐渐减小,色牢度有所降低,原因是碱性太强,交联剂WLS水解速率增大,固色效果降低,同时可能导致活性染料与纤维之间的共价键断键,因此氢氧化钠用量选择为4g/L.

由此确定出鸡毛蛋白助剂的浸轧法固色工艺条件为:织物先用16g/L的蛋白助剂浸轧,然后再浸轧含有8g/L交联剂WLS和4g/L氢氧化钠的混合液,轧辊压力0.3MPa,每次二浸二轧,最后再经80℃预烘3min和140℃焙烘2min.

<<上一页[1][2][3][4][5][6]下一页>>

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业