核心提示:固色剂是印染行业中的重要助剂之一.[1]近年来,随着科学技术的发展,染整技术也得到了显著的提高,由于国际纺织贸易的扩大及人们生活水平、环保意识的提高,要求纺织品舒适、清洁、安全.自20世纪70年代,德国首先推出“蓝色天使”计划后,世界上一些发达国家(日本、美国等)相继通过并实施有关法律、法规,规定了纺织品的各种指标.绿色纺织品要求在印染加工中禁止使用法规中所规定的致癌、致畸和生物降解性差和某些芳香胺中间体生产的染化料,同时也要求所使用的助剂不含重金属离子和不产生游离甲醛[2-4],也就是使用“绿色助剂”,

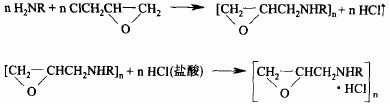

固色剂是印染行业中的重要助剂之一.[1]近年来,随着科学技术的发展,染整技术也得到了显著的提高,由于国际纺织贸易的扩大及人们生活水平、环保意识的提高,要求纺织品舒适、清洁、安全.自20世纪70年代,德国首先推出“蓝色天使”计划后,世界上一些发达国家(日本、美国等)相继通过并实施有关法律、法规,规定了纺织品的各种指标.绿色纺织品要求在印染加工中禁止使用法规中所规定的致癌、致畸和生物降解性差和某些芳香胺中间体生产的染化料,同时也要求所使用的助剂不含重金属离子和不产生游离甲醛[2-4],也就是使用“绿色助剂”,无醛固色剂KS的开发及应用正符合此要求.固色剂KS是通过有机胺与环氧氯丙烷发生聚合反应,再用盐酸酸化得到固色剂KS,它用于活性、直接、硫化染料染棉后的固色,能在染料与纤维间“架桥”形成化合物,即同时与染料分子反应,与纤维素纤维交联,形成高度多元化交联体系,使染料与纤维更牢固地结合,防止染料从纤维上脱落,提高了染色牢度.固色剂中的活性物质可以相互缩合,在纤维表面形成立体网状薄膜,把染料封闭,增加了布面的平滑度,减少摩擦系数并不容易磨破,进一步防止在湿摩擦过程中发生的染料溶胀、溶解、脱落,提高了湿摩擦牢度.

1实验

1.1材料与仪器

材料:平纹漂白纯棉织物;药品:有机胺、环氧氯丙烷,均为工业级,活性深蓝EF-RGD133、直接绿GnB(100%)、硫化黑(上海染料化工八厂),食盐、磷酸钠、硫化钠、元明粉、碳酸钠、尿素,均为分析纯,JFC、固色剂SL、固色剂Y,均为市售.

仪器:磁力搅拌器,四口烧瓶,冷凝器,HHS-2S型恒温水浴锅,NM-450型轧车,R-05型热风烘燥机,干湿摩擦试验

1.2反应式

1.3固色剂KS的合成

在带有搅拌器的四口烧瓶中,装一回流冷凝器,先加入环氧氯丙烷搅拌,升温至55℃,回流.在2h内缓慢滴加有机胺溶液,并控制温度在55 ̄60℃,加完后搅拌,再恒温反应2h,使缩合反应完全.然后将溶液冷却至30℃以下,缓慢加入盐酸酸化,使pH值2,即制得固色剂KS.

1.4固色剂KS性状

外观:浅棕色粘稠液体;离子性:阳离子;溶解性:易溶于水;稳定性:在酸性递质中稳定,不耐碱,不耐高温,不耐冷冻.

1.5棉布染色

1.5.1活性染料

染色[活性深蓝EF-RGD1331%(owf),活性黄EF-RD1331%(owf),磷酸钠10g/L,浴比40∶℃,15min,1,50加入氯化钠20g/L促染,15min]→固色(60 ̄65℃,加碱剂磷酸三钠固色30min)→水洗→皂洗→烘干.

1.5.2直接染料

入染[直接绿GnB1%(owf),40℃,浴比40∶1,15min]→染色(升温至90℃,加入NaCl2g/L,15min,再加入NaCl2g/L,15min)→降温水洗→烘干.

1.5.3硫化染料

入染[硫化黑20%(owf),硫化钠20g/L,浴比40∶1,30 ̄40℃,15min]→染色(升温至90 ̄95℃,加元明粉10g/L,45min)→降温通风→皂洗(50℃)→水洗→烘干.

1.6固色工艺流程

浸轧(固色剂KS用量20 ̄35g/L,JFC用量2g/L,二浸二轧,轧余率70%左右)→烘干(110℃)→焙烘(140 ̄150℃,1 ̄2min).

1.7色牢度测定

摩擦牢度:参照GB/T3920-97印染布摩擦牢度试验方法测定染色整理织物的干、湿摩擦牢度,再按GB251-95染色牢度沾色样卡规定目测并评级;皂洗牢度:参照GB/T3920-97印染皂洗牢度实验方法测定,然后按GB250-95变色用灰色样卡和GB251-95染色牢度沾色样卡规定目测并评级;刷洗牢度:参照GB/T3920-97印染布刷洗牢度试验方法测定.

[1][2][3]下一页>>

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业