2.3 Sandopur DK应用工艺的优化

2.3.1 Sandopur DK用量选择

按照2.2中的方法,研究35 cc条件下使用不同用量Sandopur DK时,白色片的沾色,结果见表4。

从表4可看出,Sand0Dur DK用量为1%时,可显著改善染料对白色织物的污染。用量增大,防污染效果并不随之显著增加;用量小于1%时,防沾污效果不好。对污染较严重的颜色,可适当增~ISandopurDK的用量,但不必超过1.5%。

2.3.2处理温度选择

按照2.2中方法,研究Sand0DurDK 1%、缩绒剂等同一般工艺,缩绒温度对白色片的沾色影响,结果见表5.

从表5可看出,加Sandopur DKl%,35~40 cc处理防沾污效果较好;温度升高,防沾污效果下降。

2.3.3 SandoDur DK使用方式选择

用Sand0Pur DK,缩绒前冷水单独处理(A);缩绒后再处理(B);与缩绒过程同时进行(C);预处理后,再一次处理(A+C)空白样与表4中相同,结果见表6:

从表6可知,几种处理方法中,在缩绒过程中同时加A.Sand0DurDK效果较好,这是因为被洗脱的染料与Sandopur DK在最短时间内进行结合,有效地防止了染料对浅色织物的污染;A+C方式可用于改善深色湿处理牢度较差、深浅色差异极大的嵌花产品的沾色情况,但加大了成本。

2.4 Sandopur DK用于各种类型羊绒产品

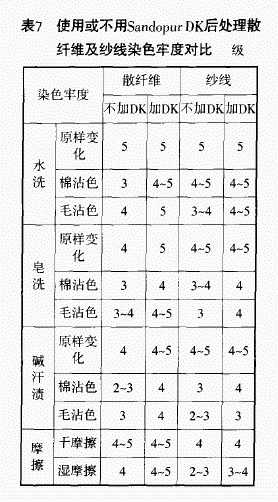

利用Sandopur DK与染料作用的原理,可将其用于散纤维染色及纱线染色的后处理,对比实验结果如表7。

实验中,散纤维染色样为Lanasol染料染枣红色,纱染为Lanaset染料染藏蓝色。

从表7可以看出,Sandopur DK用于散染、纱染后处理,可提高耐洗牢度、湿摩擦牢度,减少针织后处理时对其他颜色的污染。

3结论

3.1 Sandopur DK可有效地防止嵌花织物后整理过程中深色对浅色的污染沾色现象。

3.2 Sandopur DK使用最佳工艺为:35~40℃,Sandopur DK 1%条件下

与缩绒剂同时使用,浸泡15 n,洗涤10~15 min,然后进行柔软处理。

3.3当深色部分颜色很深,水洗牢度较差时,可用Sandopur DK 0.5%~1%冷水预处理,然后再按照上述工艺进行缩绒。

3.4 SandoPur DK虽然不是固色剂,但可提高织物的染色牢度,尤其能提高湿处理牢度,提高产品等级可用于嵌花、交织等产品,用于散染、纱染深色品种的后处理,可去除浮色,提高染色牢度,同时减少织造后处理过程中原样的褪、变色及对浅色织物的污染。

<<上一页[1][2][3]

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业