棉织物无烧碱前处理工艺——实现高效节能环保的有效途径

房宽峻

青岛大学化学化工与环境学院

纤维新材料与现代纺织国家重点实验室培育基地

摘要:棉织物的前处理是这类产品印染加工过程中能耗、污染负荷和水耗最大的环节,其主要原因是在前处理过程中大量使用烧碱。本文在分析棉织物上存在的各种杂质和烧碱及酶制剂对这些杂质作用的基础上,采用生物技术与化学技术相结合,开发出无烧碱前处理工艺。生产应用结果表明,无烧碱棉织物前处理工艺,流程短,能耗、水耗和废水的COD值大大降低,生产效率高,是实现高效节能和环保的有效途径。

关键词:棉织物;无烧碱;前处理;高效;节能;环保

一、引言

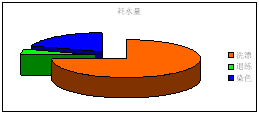

天然纤维素纤维如棉麻及其混纺织物的前处理是印染加工过程中水、能消耗和高污染废水产生量比较大的工序。据有关资料介绍[1],棉织物漂白和洗涤耗水量占总耗水量的75%,但COD只有5%,污染负荷为8%;退浆和精练工艺中,产生的COD值和污染负荷占75%,但耗水量仅为5%;染色工艺产生的废水份额为10-20%,产生的污染负荷为17%,如图1所示。

图1棉印染加工中的耗水量和污染负荷

棉织物印染加工存在的“三高”(耗水量高、能耗高和废水COD值高)问题,与目前普遍使用的烧碱前处理工艺有关。

烧碱是传统棉前处理工艺大量使用的化学品。长期以来,不论是在国内外公开发表的文献中,还是在设备、染化料助剂厂家提供的推荐工艺中,都把棉前处理工艺的基础建立在烧碱对棉织物上杂质的作用方面。这是因为,

开发节能、节水、环保的棉织物前处理工艺,需要对棉织物上存在的杂质进行重新认识,在此基础上分析烧碱对杂质的作用机理,探讨不用烧碱去除棉织物杂质的方法,实现棉织物前处理工艺的高效、节能和环保。

二、棉织物上的杂质

棉织物前处理的主要目的是去除棉织物上的杂质,赋予其良好的外观和染色印花性能。也就是说,棉织物上杂质的种类、含量和性质决定着棉织物前处理应当采用的工艺。棉织物上存在的杂质可以分为以下三类:

伴生杂质

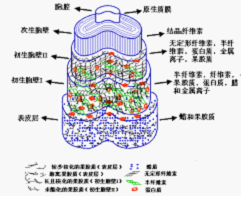

棉纤维生长过程中伴生的杂质成分及含量如表2所示。从截面结构来看(见图2),棉纤维由表皮层、初生胞壁、次生胞壁和胞腔组成。其中,次生胞壁的成分是纤维素,它是构成棉纤维的主体。表皮层是棉纤维的最外层,主要由果胶

图2棉纤维的截面结构及模型[2-5]

质、油蜡和蛋白质等组成。初生胞壁紧连表皮层,处于次生胞壁和表皮层之间,主要是纤维素的网状组织,也含有一定数量的油蜡和果胶质等杂质。胞腔位于棉纤维中心,含有蛋白质、矿物盐及一些色素等。显然,棉纤维中的天然杂质主要集中于初生胞壁和表皮层中。

表1棉纤维及其伴生杂质的化学成分和含量[4]

成分 | 成熟棉纤维 | 未成熟棉纤维 |

纤维素 | 90-95% | 减少 |

果胶质 | 0.7-1.2% | 增加 |

蛋白质 | 1.1-1.9% | 增加 |

蜡、脂肪 | 0.4-1.0% | 增加 |

有机酸 | 0.5-1.0% | 增加 |

总糖分 | ~0.3% | - |

灰分 | 0.7-1.6% | 增加 |

棉籽壳

棉花在采摘和收获加工过程中也会产生一些杂质如棉籽壳、塑料绳、铁丝等,但是经过纺纱加工后,残留在织物上的杂质主要是棉籽壳。棉籽壳主要由木质素、单宁、纤维素、半纤维素以及其它的多糖类物质组成,此外还含有少量的色素、油蜡、蛋白质和矿物质,其中木质素是最主要的成分。棉籽壳是棉织物上最难去除的杂质之一,棉籽壳的多少与配棉等级与棉纱质量关系很大。

人工添加的杂质

为了提高织造效率

三、烧碱对棉织物上杂质的作用

以绳状棉织物前处理为例,使用烧碱的前处理工艺流程如下:

坯布烧毛→灭火→浸轧碱退浆工作液(带液率100%)→J型箱汽蒸120min→90℃热水洗2道→浸轧碱精练工作液(带液率100%)→J型箱汽蒸120min→90℃热水洗→冷水洗→氧漂或(氯漂→酸洗→脱氯)→水洗→烘干。

工作液处方如下:

退浆

100%烧碱20-30g/L

渗透剂5-8g/L

(2)精练

100%烧碱15-20g/L

精练剂5-8g/L

棉织物上的天然杂质和棉籽壳在高温(90℃以上)条件下会被烧碱溶胀、皂化和溶解,从棉织物上脱落下来,达到去除的目的。在烧碱的作用下,棉织物上的淀粉浆料在一定温度(50℃以上)下会被烧碱溶胀,然后经过水洗会从棉织物上脱落下来。这是长期以来我们用烧碱对棉织物进行前处理的主要依据。烧碱对棉织物上杂质的作用,见图3。

图3烧碱对棉织物上杂质的作用

从图3可以看出,烧碱对棉织物杂质的作用主要是溶胀、皂化和溶解作用,杂质在烧碱的作用下并没有分解,因此当这些杂质进入废水后,导致废水的COD增加。以烧碱为主体的棉织物前处理工艺,尽管体系中还含有一些渗透剂和精练剂等表面活性剂,然而这些物质也不可能将这些杂质分解,因此废水的COD值不会降低。此外,从上述工艺还可以看出,以烧碱为基础的棉织物前处理还存在工艺流程长,生产效率低,能耗和水耗高等问题。

四、生物与化学助剂结合是实现高效节能环保的有效途径

随着科学技术的不断发展,生物技术在印染工业中的应用越来越普遍,同时化学工业的发展为我们提供了许多更好的化学物质,为我们实现棉织物前处理工艺的高效、节能和环保奠定了基础。

酶是

与酶制剂相比,化学物质的作用往往是多方面的,例如双氧水不仅可以提高织物白度,还可以使棉籽壳等杂质分解。化学助剂的缺点是条件比较剧烈,往往需要比较高的处理温度和比较长的处理时间。

利用生物助剂的优点,在较温和的条件下去除棉织物上的部分杂质,破坏杂质在棉织物上的完整结构,为化学助剂的作用打下基础。然后,用化学助剂在相对温和的条件下去除剩余的杂质,减少前处理过程的能源消耗,降低废水的COD,是实现棉织物生态前处理的最佳途径之一。根椐这个设想,我们主要考察了果胶酶、纤维素酶、蛋白酶、淀粉酶等生物酶制剂对棉织物杂质的作用,见图4。

|

图4酶对棉织物杂质的作用

由图4可以看出,利用果胶酶、纤维素酶和淀粉酶等不同的酶制剂进行组合,可以有效去除棉纤维表皮层和初生胞壁中的果胶质、蛋白质、纤维素和半纤维素,还可以去除织物上的淀粉浆料。但是,对于色素、蜡、棉籽壳等目前还无法用生物助剂彻底清除。这些杂质的去除,还需要使用化学助剂。

用双氧水对棉织物进行前处理已经有很多年的应用历史,俗称“碱氧工艺”,一般使用浓度较高的烧碱和双氧水,并添加双氧水稳定剂和精练剂,以获得较好的除杂效果。碱氧工艺在实际应用中存在的主要问题是:1)由于烧碱用量大,废水的碱度高,有害物质含量多,废水处理难度大。2)高温处理时间长,能量消耗大。一般情况下,需要在90℃以上的高温条件下处理60分钟以上的时间,才能得到比较好的处理效果。3)织物强度损

近年来,国内外学者和纺织助剂供应商都致力于开发生物助剂和化学助剂相结合的多功能前处理助剂。用这些助剂和双氧水配合,可以在相对温和的条件下,实现棉织物上色素、蜡和棉籽壳的有效去除,达到高效节能和环保的目的。这类助剂的选择和使用,应当参考如下原则:

(1)碱性低,缓冲能力强。

(2)对双氧水具有良好的控制作用,无效分解少,杂质分解程度高。白度、毛效和退浆率高,无棉籽壳残留,无氧化破洞产生。

冷堆和汽蒸时间短。

对坯布和水质适应性强。

长期使用不会出现垢斑。

五、高效节能环保型前处理工艺的应用实践

如上所述,生物助剂与化学助剂相结合具有很强的适应性和灵活性。这些产品可以采用连续汽蒸工艺、冷堆短蒸工艺和浸渍法处理工艺,能够缩短前处理时间,减少能源消耗,由于配套了生物助剂,省去了烧碱,所以废水的COD大大降低,具有很好的环保效果。以下我们介绍一些高效节能环保型前处理工艺,供大家参考。

1、平幅连续汽蒸工艺

平幅连续汽蒸工艺适合所有的棉及其混纺织物的前处理,适合各种平幅汽蒸设备,下面我们以一种比较难处理的高密度40×40棉坯布为例,介绍高效节能环保型平幅连续汽蒸工艺。

工艺流程:棉坯布→烧毛→灭火→浸轧退煮酶(带液率100%)→汽蒸(102℃,30min)→热水洗→浸轧练漂液(带液率100%)→汽蒸(102℃,25min)→热水洗→冷水洗→烘干。

当退煮酶海丽洁EZ-FH2100用量为10g/L,练漂液中多功能氧漂助剂海丽洁PA-LP8100的用量为50g/L,双氧水的用量为8g/L,处理后的棉织物的毛效达到7.3 cm/30min,亨特白度为91.2,退浆率为8级。该工艺的优点不仅在于其生产流程短,能量消耗低,而且由于不使用烧碱,前处理废水的COD大大降低。

在退浆率要求不高的情况下,还可以采用退煮漂一步法连续汽蒸工艺,可

棉坯布→烧毛→热水洗→浸轧练漂液(带液率100%)→汽蒸50-70分钟→热水洗→冷水洗→烘干。

当双氧水的用量为8g/L,海丽洁PA-LP8100的用量为30g/L时,经过前处理后织物的白度为91.2,毛效为12.5 cm/30min,可以满足生产要求。

3、冷堆短蒸工艺

冷堆短蒸工艺由于高温处理时间缩短,能源消耗大大减少,具有显著的节能效果。该工艺适合所有的棉织物品种,一般情况下可以采用如下工艺流程:

坯布→烧毛→灭火→浸轧练漂工作液(带液率100%)→冷堆8-24小时→汽蒸15-30min→热水洗→冷水洗。

织物浸轧10g/L双氧水和40g/L PA-LP8100组成的练漂液后,冷堆8小时,再汽蒸15min,织物的亨特白度为90.2,毛效为12.9cm/30min。

4、浸渍法

纱线、针织物和毛巾等产品可以采用浸渍法进行前处理。由于前处理过程中不用烧碱,废水和织物上的碱度低,织物失重减少,毛效和白度高,手感好。

工艺流程:坯布或纱线→浸渍练漂工作液→升温至90-95oC处理30-40min→排水→热水洗→冷水洗。

工作液处方:

海丽洁PA-LP8100 2-5g/L

海丽洁PA-QY9850 0-3g/L

双氧水(27.5%)3-5g/L

如果织物上含有针织油或拟处理的织物毛效要求比较高,可以在上述工作液处方中添加适量的除蜡去油剂PA-QY9850,以提高除油去蜡效果,增加织物的吸水性。

5、生产应用中的高效节能和环保效果

下面我们以J型箱连续汽蒸前处理生产工艺为例介绍高效节能环保型前处理工艺的应用效果。我们知道J型箱绳状连续前处理一般采用高温烧碱退浆煮练,然后用次氯酸钠漂白。不仅处理时间长,而且温度高、能耗大,织物强度损失比较严重,产品质量稳定性较差。

在实际生产试验中,我们采用规格为24×24/72×60、幅宽为51英寸的纯棉坯布,使用J型箱绳状连续前处理生产线,生产工艺流程如下

坯布烧毛→灭火→浸轧退煮酶工作液(带液率100%)→J型箱汽蒸30min→热水洗2道→浸轧练漂工作液(常温,带液率100%)→J型箱汽蒸60min→热水洗2道→冷水洗→烘干。

生产中采用的车速为80m/min,退煮酶EZ-FH2100用量为15g/L,续加液为75g/L。练漂液中PA-LP8100的用量为25g/L,双氧水(100%)的用量为4.5g/L,续加液前者为125g/L,双氧水为22.5g/L。

传统的J型箱绳状连续前处理工艺请参考第三部分,在此不再赘述。

高效节能工艺与碱煮练工艺处理后织物的质量指标如表2所示。从中可以看出,高效节能工艺处理后织物的质量与烧碱处理工艺相近,完全可以满足生产需要。

表2高效节能工艺和烧碱前处理工艺的质量指标比较

工艺 | 毛效/30min | 白度 | 退浆率/级 | 强力/N | |

经 | 纬 | ||||

高效节能 | 13.5 | 81.5 | 8 | 579 | 389 |

烧碱煮练 | 13.2 | 81.1 | 8 | 566 | 383 |

高效节能工艺与烧碱煮练工艺的成本对比见表3,从中可以看出,高效节能工艺比烧碱前处理工艺成本降低1.08元/百米。由于工艺流程缩短,初开机时间可以减少4.5小时,此外还可以大大减少水、电、汽消耗,提高生产效率。

表3高效节能工艺与烧碱煮练工艺成本比较

工艺 | 处理时间 /小时 | 百米蒸汽 /吨 | 百米助剂 /元 | 蒸汽成本 /元 | 合计 | 成本节约 元/百米 |

高效节能 | 1.5 | 0.005 | 3.75 | 1.04 | 4.79 | 1.08 |

烧碱工艺 | 6 | 0.021 | 1.70 | 4.17 | 5.87 |

经过测试,两种工艺的环保指标如表4所示。从中可以看出,高效节能工艺前处理废水的COD比碱煮练工艺减少54.8%,悬浮物减少34.3%,pH值下降3.4,废水的颜色明显变浅。

表4高效节能工艺与碱煮练工艺环保指标比较

工艺 | 悬浮物 | 废水颜色 | pH | COD | 效果 |

高效节能 | 405 | 浅黄 | 9.1 | 2846 | COD减少54.8%,悬浮物减少34.3%。 |

碱工艺 | 616 | 褐色 | 12.5 | 6291 |

此外,由于高效节能工艺省去了氯漂工序,不仅生产效率提

六、结语

棉织物上存在的天然伴生杂质、棉籽壳和浆料等决定着前处理工艺的研究与开发方向。用生物助剂与化学助剂相结合,替代传统的烧碱处理工艺,生产实践表明,不仅可以实现前处理工艺的高效短流程,而且具有显著的节能环保效益。

您所在的位置:

您所在的位置: