0·前言

涂料染色是纺织印染行业节能和清洁生产的研究热点和发展方向之一[1]。涂料中的颜料粒子不溶于水,以细颗粒状态悬浮分散于水中,不能以单分子态渗入纤维内部,因此对棉纤维等基质缺乏直接性[2-4]。目前,涂料染色主要采用黏合剂将涂料固着在织物上,但此工艺适应面窄,仅适用于染中浅色,且色牢度不高。溶胶成膜改性技术可以有效改善纺织品涂料染色牢度等性能。将色素或功能物质掺杂到硅溶胶中,并在纤维表面成膜,可赋予纺织品特殊功能性。色素可以被固定在硅氧烷母体中,提高织物水洗牢度和摩擦牢度等[5]。

本试验应用溶胶-凝胶杂化技术制备涂料杂化硅溶胶,并研究其稳定性。通过分析染色织物的牢度性能、颜色性能和手感等,为生产企业提高涂料染色深度和染色牢度提供参考。

1·试验部分

1.1药品与仪器

织物14.8 tex×14.8 tex,524根/10 cm×283根/10 cm纯棉府绸织物(经退浆和精练的半制品)药品涂料嫩黄F7G(25 g/L)、涂料大红FFG(34 g/L)、涂料艳蓝FBL(35 g/L)(江苏五彩精细化工股份有限公司);偶联剂KH-570(γ-甲基丙烯酰氧基丙基三甲氧基硅烷,湖北荆州市江汉精细化工有限公司);非离子分散剂平平加O(上海科兴生化试剂有限公司);正硅酸乙酯、无水乙醇、盐酸(均为国药集团上海化学试剂公司)

仪器X-Rite Premier 8400电脑测色配色系统(美国X-Rite公司),Y571染色摩擦牢度仪(莱州市电子仪器有限公司),UV-2100分光光度计[尤尼柯(上海)仪器有限公司],Instron 1341万能材料试验机(英国Instron公司),日立S-4800冷场发射扫描电子显微镜(日本日立株式会社)

1.2试验方法

1.2.1涂料杂化硅溶胶的制备

将一定量无水乙醇(C2H5 OH)、正硅酸乙酯(TEOS)、去离子水(H2O)加入三角烧瓶,缓慢滴加一定量HCl(1 m

1.2.2涂料杂化硅溶胶染色

用上述制备的涂料杂化硅溶胶对织物进行轧染染色,二浸二轧(轧余率80%),50℃预烘20 min,150℃焙烘5 min。

涂料直接染色工艺用涂料液代替涂料杂化硅溶胶,涂料浓度等其它条件均相同。

1.2.3紫外-可见光吸收光谱

取0.1 mL溶液,用水稀释40倍,将其装入到石英玻璃皿中。在25℃条件下,通过UV-2100分光光度计在最大吸收波长下测定其吸光度。

1.2.4染色K/S值

用K/S值表示织物染色的颜色深度,K/S值越大,颜色越深。采用X-Rite 8400测色仪CIE Lab测色系统在D65光源、10°视场下,测定织物3个点的K/S值,取其平均值。

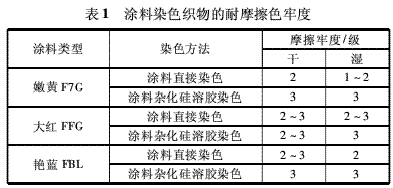

1.2.5摩擦牢度

根据GB/T 3920—1997《纺织品色牢度试验耐摩擦色牢度》,采用Y571型染色摩擦牢度仪测试染色织物的干、湿摩擦牢度,然后用GB 251—1995灰色样卡进行评级。

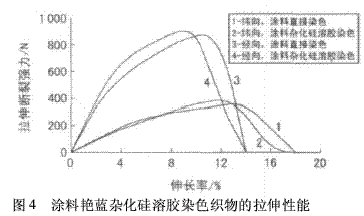

1.2.6拉伸断裂强力

应用Instron 1341万能材料试验机测试织物的拉伸断裂强力和断裂伸长率,织物尺寸为10 cm×5 cm,拉伸有效长度为5 cm,拉伸速度为2 cm/min。开启试验仪,拉伸试样至断脱,记录断裂强力和断裂伸长率。

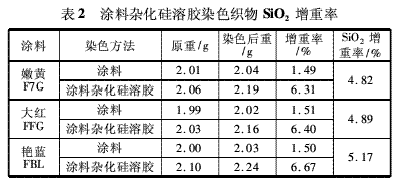

1.2.7增重率

织物样品在60℃下烘燥24 h,准确称取其质量m0;织物染色处理后,在60℃下烘燥24 h,准确称取其质量m1,按式(1)计算织物增重率R为:

R=(m1-m0)/m0×100%(1)

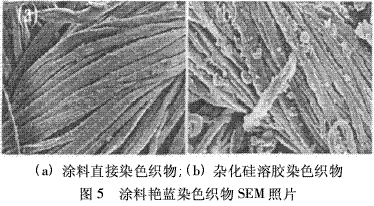

1.2.8扫描电子显微镜表征

将织物样品脱水、干燥、

2·结果与讨论

2.1涂料杂化硅溶胶的稳定性

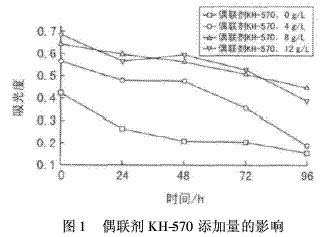

2.1.1硅烷偶联剂添加量的影响为了增强杂化硅溶胶涂层的稳定性和力学性能,可以在溶胶制备过程中添加硅烷偶联剂[7]。偶联剂KH-570添加量对涂料艳蓝杂化硅溶胶稳定性的影响见图1。

从图1可以看出,偶联剂的添加量会影响溶胶的稳定性。当偶联剂质量浓度从0增加到8 g/L时,溶液吸光度的提高幅度趋缓,说明溶液稳定性增加;当偶联剂浓度增加到12 g/L时,溶液稳定性增加已不明显,放置80 h后,其稳定性甚至低于8 g/L的溶液。

涂料中的颜料粒子不溶于水,而以细小颗粒状态悬浮分散于溶液中。涂料的分散稳定性主要通过添加化学分散剂并施以足够的能量,破坏颜料粒子的聚集来实现的。当涂料掺杂到胶体中时,偶联剂改变了胶体中硅缩聚反应的程度和速度,使颜料颗粒稳定性增强。偶联剂分子中含有三个硅氧烷链和一个γ-甲基丙烯酰氧基丙基链,其中硅氧烷链会和TEOS发生缩合反应[8-9]。虽然随着时间的增加,溶液的吸光度会稍微下降,颜料颗粒会发生部分沉淀或聚沉,但是在织物染色前只需稍加搅拌,就可形成相对稳定的溶液体系。

2.1.2非离子表面活性剂添加量的影响

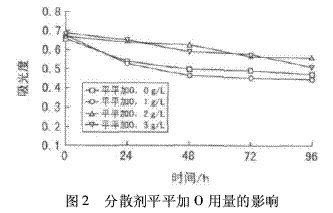

偶联剂在水溶液中容易发生反应,稳定性较差。为便于应用,添加非离子型表面活性剂平平加O以增强其稳定性。平平加O添加量对涂料艳蓝杂化硅溶胶稳定性的影响见图2。

从图2可以看出,当平平加O浓度为2 g/L时,随着时间的延长,溶液吸光度虽然会有所减少,但仅从0.67减少到0.57,整个体系仍相对稳定。

平平加O分布在硅氧烷偶联剂长链的周围,减少长链周围水的相对含量,从而减缓硅氧烷链的缩合反应。另一方面,其还会环绕在颜料颗粒周围,改变颜料颗粒的化学惰性,增强颜料颗粒在溶液中的悬浮性,从而提高溶胶稳定性。

2.2涂料杂化硅溶胶的染色性能

棉织物采用涂料杂化硅溶胶染色

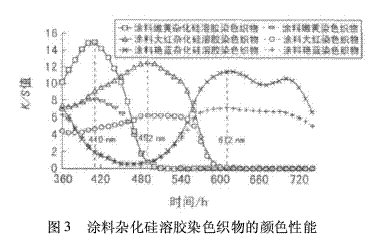

图3中,涂料杂化硅溶胶染色织物的K/S值较涂料直接染色织物大幅提高。涂料嫩黄直接染色织物的K/S值为7.18,涂料嫩黄杂化硅溶胶染色织物的K/S值则提高到12.47。涂料大红杂化硅溶胶染色织物的K/S值,比涂料大红直接染色织物提高了45.36%。涂料艳蓝直接染色织物的K/S值为7.14,涂料艳蓝杂化硅溶胶染色织物则提高到了11.36。

纯的颜料颗粒呈电中性,为提高其分散稳定性,应用前均会加入大量的表面活性剂,一般采用阴离子型。这些表面活性剂分子的疏水部分靠氢键和范德华力与颜料颗粒表面发生吸附,而亲水基团则朝向外侧,导致颜料颗粒表面呈负电性。棉纤维分子在水中带负电荷,所以两者之间存在静电斥力。因此,直接用涂料对棉纤维进行染色,染色深度较差。而用涂料杂化硅溶胶染色,经高温焙烘,在织物表面形成的湿凝胶膜会失水形成带有大量孔隙结构的薄膜[10],将颜料颗粒包裹其中,并阻止颜料颗粒的脱落和扩散,最终使得织物染色K/S值提高。

2.3涂料杂化硅溶胶染色织物的性能

您所在的位置:

您所在的位置: