绢丝与羊毛、羊绒混纺交织可以克服真丝绸产品抗皱性差、易纰裂的缺点,提高产品的服用性能,同时增加产品的花色品种,扩大了穿着季节,具有一举多得的实际意义。相比于绢丝/羊绒混纺织物,绢丝/拉细羊毛/羊绒混纺织物用拉细羊毛(注册商标为“Optim”)代替大部分羊绒,降低了成本,而且产品的市场价格远高于纯绢丝产品,具有广阔的市场前景,但是染色加工难度大。由于蚕丝、羊绒纤维在物理性能和化学结构上存在差异[1],导致同色性的困难。而同羊绒相比,拉细羊毛染色具有上色快、易色花、色牢度稍逊于原毛等特性[2]。所以加工这一类丝/毛型织物,染色工艺不同于真丝绸,也不同于全毛织物,必须寻找一种以绢丝为主兼顾Optim和羊绒的染色工艺。

活性染料是惟一的一类能与蚕丝纤维以共价键结合的反应性染料,以其色谱齐全,色泽鲜艳,工艺简便,匀染性好,价格低廉等诸多优点而广泛应用于纤维素纤维的染色。其中M型活性染料分子中具有乙烯砜和一氯均三嗪双官能团两个活性基团,一个较耐酸,一个较耐碱,由于两者反应性能不同,可使染料应用于较广范围的印染工艺。本文将探讨M型活性染料三原色染绢丝/拉细羊毛/羊绒混纺织物的可行性,重点探讨各染色工艺因素对织物同色性的影响,选择合理的工艺路线和工艺条件,最终实现绢丝/拉细羊毛/羊绒混纺织物的同色性。

1实验部分

1.1实验材料

织物:经纱是绢丝,线密度为8.33tex×2;纬纱是Optim/绢丝/羊绒(50/30/20)混纺纱,线密度为16.67tex;织物组织为平纹;经纬纱密度170根/10cm×190根/10cm。

染料:国产M型活性染料三原色(黄M-3RE、红M-3BE、深蓝M-2GE)。

其他药剂:平平加O、元明粉、碳酸氢钠、匀染剂ESV-02(工业用)、二次蒸馏水。

1.2仪器与设备

721型分光光度仪、SHA-B数显水浴恒温震荡器、TD型电子天平、SW-12水洗牢度仪、Y151染色牢度磨擦仪

1.3染色工艺

染前处理工艺:精练剂GT3g/L,温度90℃,浴比1∶40,时间30min。

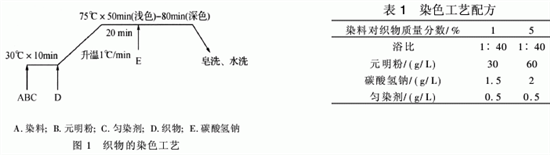

染色工艺:升温曲线如图1所示,染色配方见表1。

染后皂洗工艺:2g/L平平加O,90℃,浴比1∶25,时间20min。

1.4拼色试验

以基本染色工艺配方为中心,左右调节保温温度、保温时间、元明粉和碳酸氢钠用量等参数,重点考虑同色性问题,挑选出较好的染色工艺进行拼色试验。采用相同比例的三原色拼色,深色时染料用量对织物质量分数为3%,浅色时染料用量对织物质量分数为0.6%。

1.5表观色泽(K/S)值和色差测定

经纬纱线的色差在SF600PLUS计算机测色配色仪上测定。

1.6固着率测定

固着率F表示与纤维键合的染料占染色前染浴中染料总量的百分率。先测染色前染液的吸光度A0,染色结束后,取出样布皂洗。把染色残液和皂洗液全部收集在一起,测出其吸光度A1,按公式(1)计算固着率

F=[(A0-A1)/A0]×100%(1)

1.7色牢度测定

染色织物的耐洗色牢度、干湿摩擦牢度及耐光色牢度的测试按照国标GB/T3921.1—1997、GB/T3920—1997及GB/T8426—1998进行。

2结果与讨论

该染色工艺,常温下平衡10min始染,有利于匀染。从布面看最终都是经线(纯绢丝)深于纬线(50%Optim,30%绢丝,20%羊绒)。因为M型活性染料不是毛用活性染料,所以该类染料在丝上有更高的固着率,更适合丝的染色。另外高温有利于毛的得色,而试验为了保护纤维,没有采用更高的温度染色。染料的类型和染色条件等因素造成了染料更易上染到丝素上,最终经线深于纬线。

M型活性染料在使用中有很多优点,如对工艺的敏感性小,对染色环境的宽容度大,固色率高,各项色牢度好,可满足多项服用要求等[3],故选择该染料进行染色试验。

2.1染色工艺因素对同色性影响

2.1

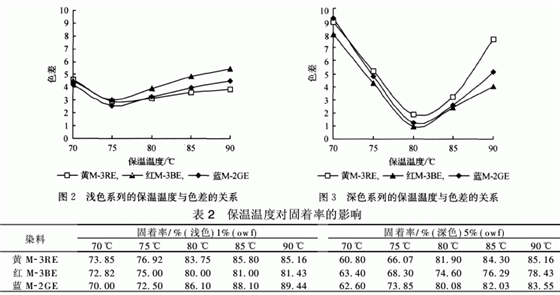

在众多因素中,保温温度对染色结果的影响较明显。考虑到高温会加速碱对丝的破坏,并且使织物擦伤、发毛,所以不考虑用90℃以上的温度进行试验。保温温度对色差的影响见图2和图3。图2可见,染浅色时75℃的色差最小,但考虑固着率等其它染色性能(见表2),实际操作染浅色时选择80~85℃。染深色80℃的色差最小,实际操作时选择80~85℃。

2.1.2保温时间

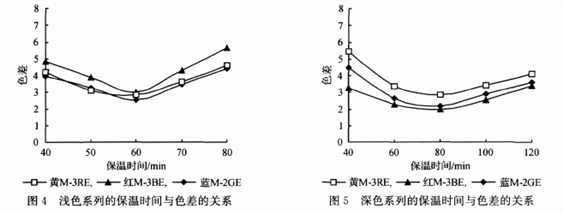

保温时间的长短决定染料进入纤维的深度,与染色牢度有关。保温时间对色差的影响见图4和图5(保温温度为80℃,其他参数按照表1基本工艺配方)。由图4可以看出染浅色时保温温度为60min时色差最小,之后绢丝继续上染,而Optim和羊绒的上染趋于平衡,使色差再次拉大。因此染浅色时用60min左右的保温时间较为合适。同理图5可见染深色时采用80min左右的保温时间较为合适。

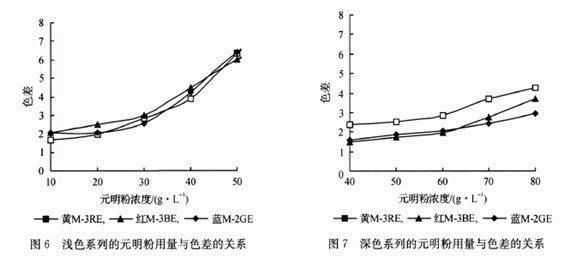

2.1.3中性盐(元明粉)

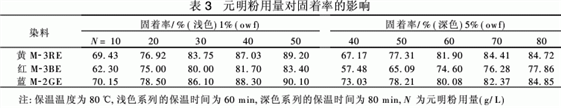

在染色过程中,元明粉在不同的pH值范围内起不同作用:在蛋白质纤维等电点以下,起缓染作用;在等电点以上,起促染作用[4]。染浴pH值在7~9之间,在丝和毛的等电点以上,所以元明粉对丝和毛都促染。图6和图7是元明粉用量对色差的影响,从图中可以看出,元明粉用量越大则同色性越差,可见元明粉更利于绢丝的上染。考虑到固着率等因素(如表3所示),染浅色时用30g/L左右的元明粉较为合适,染深色时用60g/L左右的元明粉较为合适。

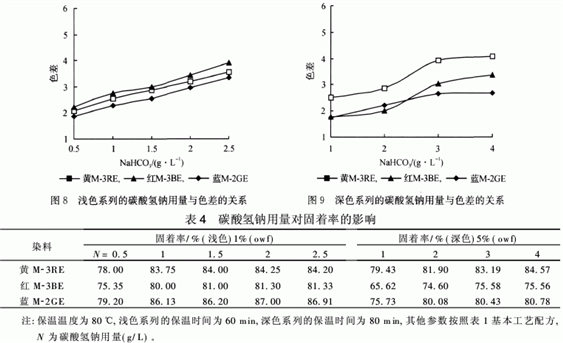

2.1.4固着剂(碳酸氢钠)

活性染料必须用碱固色,使染料与纤维产生化学反应而固着在纤维上。双活性基活性染料较易固着,所以选择碳酸氢钠作碱剂。从表4可以看出,碳酸氢钠用量不足会影响固色量和色牢度,但当碳酸氢钠用量达一定程度以后,随着碳酸氢钠用量的增加对固色率的影响不大。另外碳酸氢钠用量太多会损害羊毛的鳞片,并且碳酸氢钠用量越大色差越大(图8,图9),因此要合理选择碳酸氢钠的用量。染浅色时选择0.5g/L碳酸氢钠的色差虽然最小但是

您所在的位置:

您所在的位置: