| 试样 | 强力/cN | 绝对伸长/mm | ||||

| 漂白前 | 漂白后 | 损伤率(%) | 漂白前 | 漂白后 | 损伤率(%) | |

| 1 2 3 4 | 3.40 3.38 3.40 3.25 | 3.29 3.24 3.25 3.24 | 3.2 4.1 4.4 0.3 | 3.92 3.80 3.92 3.79 | 3.76 3.69 3.70 3.67 | 4.1 2.9 5.6 3.2 |

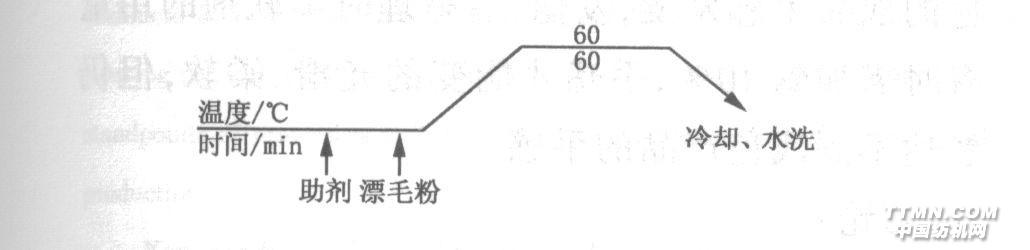

图2还原漂白工艺曲线图 漂毛粉是保险粉和焦磷酸钠的混合物,保险粉遇水水解,释放出新生态氢,靠新生态氢的还原作用破坏色素中的发色体结构,从而达到漂白的目的。但新生态氢在破坏发色体的同时也使羊绒纤维受损。2染色工序对羊绒纤维的损伤依据染

图2还原漂白工艺曲线图 漂毛粉是保险粉和焦磷酸钠的混合物,保险粉遇水水解,释放出新生态氢,靠新生态氢的还原作用破坏色素中的发色体结构,从而达到漂白的目的。但新生态氢在破坏发色体的同时也使羊绒纤维受损。2染色工序对羊绒纤维的损伤依据染

| 颜色 | 强力/ cN | 绝对伸长/mm | 长度/ mm | ||||||

| 染色前 | 染色后 | 损伤率 (%) | 染色前 | 染色后 | 损伤率 (%) | 染色前 | 染色后 | 损伤率 (%) | |

| 深红 | 3.86 | 3.64 | 5.7 | 4.02 | 3.61 | 10.2 | 35 | 33.6 | 4.0 |

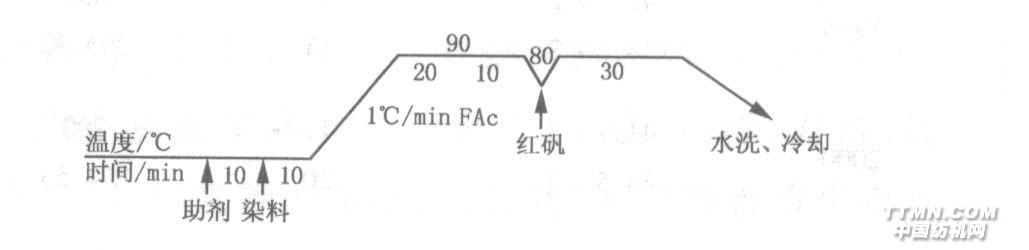

图4酸性媒介染料染色工艺曲线 媒介染料染色对羊绒纤维的损伤要比活性染料染色对羊绒纤维的损伤大,因为媒介染料染色工艺的保温时间要比活性染料染色的保温时间长,同时所加的媒染剂红矾是强氧化剂,虽然在加红矾时温度降到了80 ℃以下,并且在加红矾前加入了有还原性的甲酸,但在整个络合反应过程中Cr6+对羊绒纤维的损伤和染后色绒在烘干的过程中残留的Cr6+对羊绒纤维的损伤仍然很大。染色前后羊绒纤维的性能对比如表3所示。表3媒介染料染色前后羊绒纤维的性能

图4酸性媒介染料染色工艺曲线 媒介染料染色对羊绒纤维的损伤要比活性染料染色对羊绒纤维的损伤大,因为媒介染料染色工艺的保温时间要比活性染料染色的保温时间长,同时所加的媒染剂红矾是强氧化剂,虽然在加红矾时温度降到了80 ℃以下,并且在加红矾前加入了有还原性的甲酸,但在整个络合反应过程中Cr6+对羊绒纤维的损伤和染后色绒在烘干的过程中残留的Cr6+对羊绒纤维的损伤仍然很大。染色前后羊绒纤维的性能对比如表3所示。表3媒介染料染色前后羊绒纤维的性能| 颜色 | 强力/ cN | 绝对伸长/mm | 长度/ mm | ||||||

| 染色前 | 染色后 | 损伤率 (%) | 染色前 | 染色后 | 损伤率 (%) | 染色前 | 染色后 | 损伤率 (%) | |

| 藏蓝 深红 黑色 | 3.86 3.86 3.86 | 3.58 3.48 3.22 | 7.3 9.8 16.6 | 4.02 4.02 4.02 | 3.19 2.88 2.95 | 20.6 28.4 26.6 | 35 35 35 | 30.6 29.7 25.6 | 12.6 15.1 26.8 |

| 年份 | 纱线线密度/tex (S捻) | 白色纱 | 染色纱 | ||||

| 统计批数 | 强力/ cN | 伸长率 (%) | 统计批数 | 强力/ cN | 伸长率 (%) | ||

| 1997 1998 2000 2001 2002 2003 2004 2005 | 41.7×2 38.5×2 41.7×2 38.5×2 41.7×2 38.5×2 41.7×2 38.5×2 41.7×2 38.5×2 41.7×2 38.5×2 41.7×2 38.5×2 41.7×2 38.5×2 | 117 22 33 18 19 20 24 34 28 51 48 113 32 183 13 20 | 290 264 302 295.32 290 274.53 301.54 305.55 367.77 323.24 348.27 307.35 340.9 311.2 368.4 314.23 | 14.26 14.15 13.25 15.03 13.15 13.73 15.11 15.21 13.67 14.24 16.94 15.82 17.79 17.34 18.52 15.24 | 2374 408 1529 390 870 623 1224 1323 1275 1718 1208 2481 1026 3024 936 2121 | 247.71 218 245.97 224.87 260.78 245.02 301.72 287.27 356.23 297 315.79 289.2 306.2 275.7 316.6 290.0 | 11.1 11.01 11.46 11.69 13.15 11.23 10.69 11.03 10.92 12.03 12.97 13.6 14.24 13.87 14.43 13.86 |

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业