3.2混并的工艺试验

3.2.1 牵伸分配的试验见表2

.bmp)

在总牵伸倍数不变的情况下,混一加大了后区牵伸倍数,混二、混三分别减少了后区牵伸倍数,集中了前区牵伸倍数,棉条的结杂粒数下降了40%左右。

涤生条经过预并棉条内在结构得到改善,纤维平行度得到提高,经混一与纯棉生条混合后,其中棉纤维是产生棉结的主体。在经过梳棉机后棉条中的纤维结构乱定向差,纤维在锡林表面被道夫剥离过程中形成了大量的弯钩,经测试,生条中弯钩的分部一般是后弯钩约占50%以上,前弯钩约20%,两端及其它弯钩约占30%,当进入头道并条时条子换向成前弯钩的纤维所占的比重大,根据条子这种纤维结构的机理分析,并条的牵伸比大前弯钩纤维移距偏差就大,则前弯钩将产生负效应,容易成棉结。因此,我们将混一的牵伸比由原2.83降低到2.53倍,有利于纤维的伸直平行,大大改善了条子的纤维结构,棉条的结杂粒数由13降到10粒,减少了23%。混二喂入条子中弯钩纤维占比例大的是后弯钩,根据方差加法定理分析,二并后区牵伸采用有效牵伸倍数,常常造成附加不匀,采用集中前区牵伸可以消除后区牵伸波,使后弯钩纤维有效地拉伸,从而减少棉结的产生,为此,我们将前区牵伸由5.63加大到6.47倍,棉结由20粒降到11粒,下降了45%。同样三并仍采用集中前区牵伸的工艺,以进一步提高纤维的平行伸直度。前区牵伸由6.53加大到7.04倍,棉条的棉结下降了17粒,效果更显著。并条牵伸工序其中的一个目的是使纤维伸直平行消除末端弯钩,不但可提高条干的水平,并可减少棉结的产生。

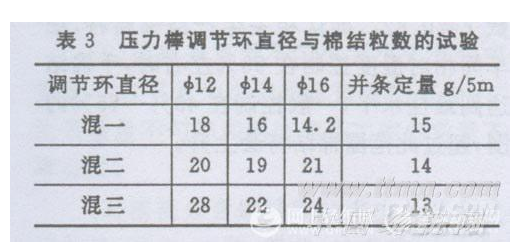

3.2.2 并条压力棒调节环直径与棉结

在A272F型并条机上采用的是压力棒曲线牵伸,压力棒在牵伸区起强控制纤维的作用,有利于提高棉条干质量,压力棒对纤维的控制强度取决于其调节环的直径大小,直径小控制力强。但涤纶纤维蓬松性较大,控制力强弱是否对棉结的产生有应响,为此我们对压力棒调节环的直径大小规格做了三种试验,见表3。

上述试验表明棉结粒数随压力棒调节环直径的增大而降低,混一并条效果最好,即压力棒控制作用过强,易产生棉结。由此使我们对涤棉产品的压力棒调节环规格的选择有了新认识,在考虑棉条条干水平的同时还要关注棉结粒数。实际选取的工艺见表4。

<<上一页[1][2][3]下一页>> 相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业