2. 3. 2 用作冷轧堆或轧碱煮练工艺的预轧碱

工艺流程 将已经退浆转动堆置3~20 h的大卷装布轴,引入863A废碱回用轧槽,多浸多轧蒸洗废碱液,轧液率70% ~80% (70~80℃蒸洗废碱液每天用量约20. 3 t)→室温浸轧二格平洗槽的常规冷轧堆工艺烧碱、助练剂液→浸轧一格平洗槽常规冷轧堆工艺浓度烧碱、双氧水及稳定剂、精练剂,轧液率100% ~110%→收卷、平幅大卷装堆置20~24 h,转速4~5 r/min,主要起常规冷轧堆短流程工艺中的练漂作用。

2.3.3 用作回收冷轧堆织物上剩余化学品的浸轧用碱将经过20~24 h冷轧堆处理的织物,再置于863A废碱回用轧槽进行多浸多轧

,轧液率70% ~80%,全天可利用70~80℃蒸洗废碱液20 t左右。将洗下的废碱液,用7. 6 cm不锈钢管及泵打入蒸洗废碱液的贮存桶内,备用。

2. 3. 4 用作短蒸前预轧蒸洗碱液

进入973B型汽蒸箱,在液封口浸轧,并补充蒸洗废碱液,轧液率70% ~80%,全天可利用70~80℃蒸洗废碱液5. 3 t左右。对于棉籽壳较多的厚重织物,可适量补充双氧水和助剂,在973B蒸箱140% ~180%的高带液下,于106℃汽蒸2~3min,并回收利用25%的冷凝练漂液。这样可强化平幅汽蒸练漂作用,彻底去除棉籽壳等杂质,保证毛效。

2. 3. 5 用作丝光用碱

将三格倒流串联的高效去碱蒸箱代替常规的六格95℃以上热水平洗槽,进入高效去碱除杂的蒸洗阶段,全天可回收95℃以上的浓缩蒸洗废碱液55 ,t其废碱液浓度10g/L左右。用7. 6 cm不锈钢管及泵打入贮存桶内备用→一格平洗槽清洗→高效轧水→应用863A轧槽的湿布丝光工艺,可节省一道烘燥工序和40%左右的丝光碱的投入量,一台丝光机全年可节省用碱费用88万元。

2.4 闭路循环前处理工艺的配套设备在实行闭路循环前处理工艺时,除了应用863A轧槽等设备外,还应配备以下设备:

(1)为了防止管道日久堵塞,宜采用口径较大的不锈钢管。此外,在回收液的进出口处,高位贮存桶要装有过滤网,以防止纱头、竹夹等物进入管道。

(2)回收废碱液的地下不锈钢桶应配有自动不锈钢泵,以便废碱液装满时,能自动泵入高位贮存桶内。贮存桶一般用2 t不锈钢桶即可;其还需配有不锈钢管道,以将回收废碱液送到烧毛机旁的退浆用废碱液桶,或973B蒸箱附近的废碱桶内。

(3)在三个逆流串联的去碱蒸箱最后一只蒸箱的蒸洗废液排出口,以及863A轧槽、封口液排出口和973B型汽蒸箱用蒸洗废液补充桶等,均应配置不锈钢管道。

(4)冷轧堆短流程工艺要配用973B型汽蒸箱,以强化前处理工艺条件,除净棉籽壳,保证毛效,并较好地回收利用蒸洗废碱液。

2.5 闭路循环前处理工艺的经济效益

2. 5. 1 蒸洗废碱液用于烧毛后的灭火、退浆

由表1知,将蒸洗废碱液用于烧毛后灭火、退浆,

.jpg)

较传统碱退浆节约烧碱1. 1%,节约精练剂0. 2%。以

24 h加工8. 2 t织物计,每天可节约固体碱88 kg,精练

剂16. 4 kg。全年节约费用:

烧碱88 kg×1. 8元/kg×300天=47 520元

精练剂16. 4 kg×6元/kg×300天=29 520元

按年产1 600万米计,每100 m布节约0. 48元。

该工艺还具有环保效益,每天可减少7. 8 t蒸洗废

碱液污水,并回收水和热能。

2. 5. 2 蒸洗废碱液用于预轧废碱

实践证明,经过863A废碱回用轧槽浸轧蒸洗废碱液后,再浸轧常规冷堆短流程的碱氧液,在保证达到常规短流程轧槽的烧碱、精练剂等浓度的条件下,可以大

大节约化学品,降低成本,其结果见表2。

.jpg)

2. 5. 3 回收蒸洗废碱液

用冷轧堆后回收织物上剩余蒸汽废碱液,可回收烧碱1. 3% (owf),精练剂0. 22% (owf)。此外,每天减少了20 t的重污染水源,并回收了水和热。

2. 5. 4 蒸洗废碱液回收利用

经测算,每天可用去蒸洗废碱液5. 3 ,t可回收烧碱0. 64% (owf),精练剂0. 25% (owf)。另外,每天减少了5. 3 t的重污染水源,并回收了水和热能。

2. 5. 5 三格逆流串联高效去碱蒸箱代替常规平洗槽

常规的冷轧堆后六格热水平洗,需消耗大量95℃以上的热水。日耗水量为19 t/h×24 h=456 ,t日耗汽量为0. 56 t/h×24 h=13. 44 t。而且这些热的污水都排入下水道,需要进行污水处理,是前处理工艺主要的重污染水源。采用箱体有保温层的逆流串联高效去碱蒸箱后,日耗水量为2. 29 t/h×24 h=55 ,t日耗汽量为0. 40 t/h×24 h=9. 6 ;t另外,这55 t较为浓缩的废碱液,通过另外四个层次的循环回用,回收了绝大部分的水、蒸汽和化学品,显著减轻了污水处理负担,大大降低成本。

2. 5. 6 总经济效益和环保效果

(1)节约化学品

经过五个层次对蒸洗废碱液回收利用后,对烧碱

和精练剂总的回收利用率见表3。

.jpg)

效益核算:

每日生产的布重为8. 2 ,t全年以300天计,产量1 600万米,可节约烧碱:

8. 2 t×5. 07%×300×0. 18万元/t=22. 45万元,

每百米节约1. 40元;

节约精练剂:

8. 2 t×0. 56%×300×0. 6万元/t=8. 262万元,每100 m布节约0. 516元。

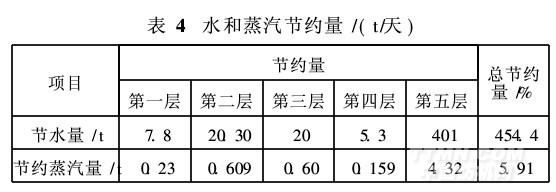

(2)节约水和蒸汽

节水及减少重污染水量 每天可以节约水及减少重污染水量454. 5 ,t若全年以300天计,则可以节约耗水为454. 5 t×300天=136 320 ;t每吨水价及污水处理费为2. 3元,全年可节约136 320 t×2. 3元=31. 353万元。按全年产量1 600万米计,每100 m布节约1. 96元,节水率达90%以上。

节约蒸汽 全年节约蒸汽1 773 ,t约23. 049万元,节约率42. 45%。

以一条前处理生产线年产量1 600万米计算,以上4项合计,全年节约85. 11万元,每100 m布可节约5.31元。更重要的是,通过应用863A轧槽等设备,对蒸洗碱液进行多层次循环利用,能够从源头上大幅度地减少污水,从而解决印染厂因污水pH值和COD高,而难以达标排放的难题。由于实行闭路循环的前处理工艺,可以使全厂的污水pH值由原来的13左右降低到10,有利于降低污水处理成本和达标排放。

3 结论

(1)采用专利设计的863A废碱回用轧槽等设备与闭路循环前处理工艺是可行的。

(2)闭路循环前处理工艺解决了常规冷轧堆和履带箱连续碱汽蒸前处理工艺的化学品耗用量大和污水排放量大的缺点,达到了节能、减排的目的。

(3)对蒸洗废碱液进行五方面的循环回用,可充分回收回用残留化学药剂,节能节水,并大量减少了重污染水源,经济效益和社会效益显著。

<<上一页[1][2][3] 相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业