2.1.1酶浓度的影响

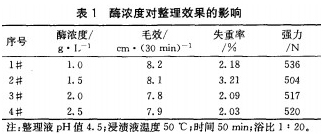

酶的浓度是影响棉织物酶整理的关键因素,选取4组不同浓度的纤维素酶处理织物,试验结果如表1。

由表1可知,随着酶浓度的升高,织物的失重率呈增大的趋势,但当酶的浓度超过1.5g/L后,其失重率基本不再增大,因此酶的最佳有效浓度在1.5g/L左右。

2.1.2时间的影响

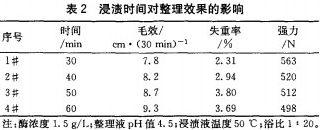

在酶的浓度、温度、pH值相同的条件下,随着浸渍整理液时间的改变,织物经酶整理后的试验结果如表2所示。

由表2可知,随着浸渍时间的增加,织物失重率逐渐增大,断裂强力依次下降,若延长时间,织物的各项指标变化不明显,综合各因素,选取最佳浸渍时间为50min左右。

2.1.3pH值的影响

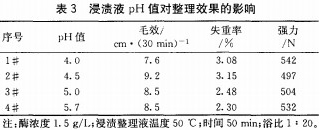

在酶浓度、浸渍时间与温度干H同的条件下,改变整理液pH值,经酶处理织物后的试验结果如表3所示。

由表3可知,酶处理棉织物时的pH值过高或过低都不能使酶发挥活性,只有在一定的pH值范围内,酶才能保持活性并充分发挥活性,该种酶保持其活性的最佳pH值为4.5左右。

2.1.4温度的影响

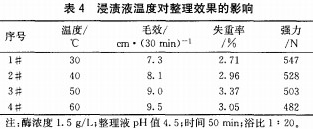

在酶浓度、浸渍时间、pH值一定的条件下,改变浸渍液的温度,经酶处理后织物的试验结果如表4。

由表4可知,在5O℃以前,随着温度的升高,织物的失重率逐渐升温,但继续升温时,织物失重率基本不再增加。因此选取最佳温度为50℃左右。

2.2纤维素酶整理棉织物的工艺条件优化试验

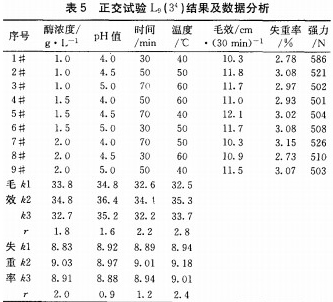

按I(3)正交试验法设计,4个因素分别为酶的浓度、浸渍液的温度、浸渍时间、浸渍液的pH值,每个因素分3个水平进行研究,织物的整理效果用失重率、毛效和断裂强力来衡量,正交试验结果和极差分析如表5所示。

由表5可知,要使纤维素酶整理棉织物获得良好的整理效果,其优化后的工艺条件为:纤维素酶浓度1.5g/L;整理液pH值4.5;浸渍液温度5O℃;浸渍时间50min。

3实验结果对比

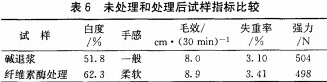

为了更好的定量研究纤维素酶处理后的棉织物效果,现将经碱退浆后的棉织物试样与纤维素酶处理后的棉织物试样(处理条件加优化后工艺条件)作比较,如表6所示。

通过表6对比可得,经纤维素酶整理后的试样,毛效提高了11.3%,失重率提高了10.0%,强力下降了1.2%,白度提高了20.3%,手感改善显著。

4结论

(1)棉织物的纤维素酶整理效果受酶的浓度、整理液pH值、浸渍液温度和浸渍时间等因素的影响,浸渍液的温度和时间是影响整理效果的主要因素。

(2)通过正交试验,对纤维索酶处理棉织物的工艺条件进行了优化,最终确定了酶处理的最佳工艺条件为:纤维素酶浓度1.5g/L;整理液pH值4.5;浸渍时间50min;浴比1:20。

(3)经酶整理后织物的吸湿性、白度、光洁柔软度等有显著的改善,其中毛效提高了l1.3%,失重率提高10.0%,白度提高了20.3%,但其断裂强力稍有下降。

<<上一页[1][2] 相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业