从表1可知,经圆筒蒸化PTT印花织物样的K/S值与高温蒸化样相差不大,原因是PTT的玻璃化温度为45~65℃,在圆筒蒸箱蒸化时压力为0.09MPa(表压),温度为102℃,PTT大分子链运动加剧,能够使分散染料分子扩散到纤维内部;受压力作用,更有利于染料向纤维内部扩散所以,圆筒蒸化与高温蒸化的K/S值相差不大,即分散染料发色充分.

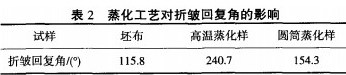

2.2蒸化条件对回复角的影响

由表2可知,m织物根据印花蒸化工艺不同。织物的折皱回复角相差很大,而折皱回复角大意味着织物纤维的刚性大,即织物记忆能力的下降,记忆效果的丧失.高温蒸化样品记忆能力损失严重的原因是:在177℃处理7min,分子链在高温条件下运动加剧,破坏了原有微观分子结构,如结晶度和取向度,从而导致记忆效果的丧失;圆筒蒸化温度低,对分子链段的影响较小,所以记忆效果保持较好.另外,如在大生产过程中,高温蒸化时织物会在蒸化机中成环,在自身重力形成的牵引力作用下,纤维的结晶度和取向度变化更为剧烈,即记忆效果丧失更为严重.

3结论

(1)vrr织物印花采用高温蒸化(177℃,7min)和圆筒蒸化(O.09MPa,15rain)都可以使分散染料充分发色,达到生产要求.

(2)PTT织物印花采用的蒸化条件对织物记忆效果影响极大,温度越高,记忆能力丧失越严重.

(3)圆筒蒸化(0.09MPa,15min)与高温蒸化(177℃,7min)相比,能更好地保留PTT织物的记忆效果.

<<上一页[1][2] 相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业