K/S=(1-R0)2 /2R

式中:R为有色试样趋于无限厚的反射率;R0为光没有透射时的反射率;K为有色物质的吸收系数;S为散射系数.

一般情况下.不单独计算K值和S值.而是用K/S的比值来表示,因此通常称K/S值。计算时R常取最大吸收波长下的值值越大,表示颜色越深;K/S值越小,则表示颜色越浅。

1.2-4纤维玻璃化热转变温度的测定

按GB/T17594--1998~1采用差示扫描量热法测定纺织材料的玻璃化热转变温度。分别对原布样、轧助剂预烘布样(未染色)进行差示扫描量热法测试.分析其热转变温度的变化情况。

2结果与讨论

2.1测量上染百分率法确定助剂

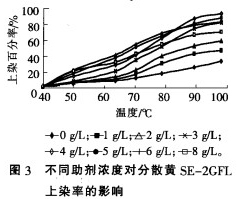

最佳用量任选一支分散染料(分散黄SE一2GFL).通过残液法测定分散染料在不同温度时的上染率.并通过对染料的上染率分析.确定助剂CWL的最佳用量范围分散黄SE一2GFL在常压沸染时不同温度下的上染率如图3所示。

从图3可以看出.添加助剂CWL在98℃时的上染率均较未加助剂的高:并且上染率先是随着助剂浓度的增加而增加.在助剂浓度达到4g/L时上染率达到最高值94.6%:接着.随着助剂浓度的近一步增加.上染率开始呈下降趋势同一温度下.添加助剂的试样均较未加助剂的上染率高.随着添加助剂浓度的增加.在开始阶段上染率先是逐渐增高.当助剂的浓度达到8g/L时.终上染率具有明显的降低趋势。染浴中添加助剂.从70℃上染率开始明显增加.到90℃以后上染率增加幅度较小.而未添加助剂的上染率在80℃以后增加较多.90℃以上增加最快从而可以知道.该助剂对涤纶纤维具有润湿、增塑、膨化的作用.使分散染料在较低的温度就有高的上染率.进而实现涤纶纤维的低温染色。在整个升温过程中.染色的开始阶段上染速率缓和.有利于匀染由于助剂浓度在4g/L时.上染率达到最高.因此确定助剂CWL的最佳用量在4g/L左右。

2.2值法确定助剂最佳用量

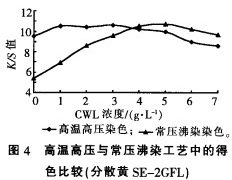

高温高压下染色和常压沸染60rain工艺中均在染浴中分别添加一系列浓度梯度的助剂CWL.这里依然选择分散黄SE一2GFL.对其在不同染色工艺和添加不同的助剂CWL浓度时的色深度进行对比.如图4所示。

温高压染色工艺中.涤纶纤维上色深度随着的助剂CWL浓度的增加并没有明显的增加.反而在助剂浓度大于3g/L时有下降的趋势.这可能是由于在高温高压条件下.分散染料的溶解及扩散动能足够高.无需助剂作用就能很容易地进入到纤维的内部.得到较高的K/S值.助剂CWL的增塑、膨化作用显得不那么明显;另一方面,助剂浓度过高,助剂胶束形成胶团的趋势变大.胶团之间容易发生聚集.形成更大的胶团.甚至出现沉淀.从而影响了助剂向纤维表面的吸附.减弱了助剂中染料向纤维内部的扩散.降低了染料对纤维的上染量从对比曲线上可以看出,在添加助剂CWL为4g/L.常压沸染60min染色的织物表面色深度(K/S值)与传统的高温高压法染的织物表面色深度(S值)基本相当因此.使用该助剂CWL完全可以实现常压沸染来替代传统的高温高压染色工艺.实现涤纶纤维的低温染色助剂用量5g/L与4的染色效果相近,为了节约成本确定该助剂的最佳用量为4g/L。通过此实验也说明.该助剂不宜在高温高压染色工艺中使用。

<<上一页[1][2][3]下一页>> 相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业