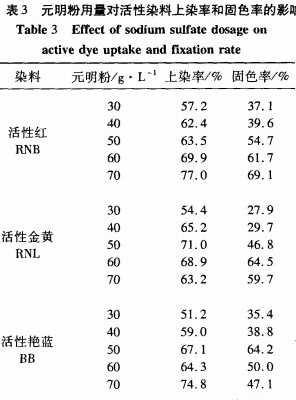

2.1.3元明粉用量对染色效果的影响

固定温度60℃、纯碱5L,按1.3实验方法改变元明粉用量,对漂白大豆纤维针织物进行染色,染毕,测定上染百分率和固色率,结果见表3。

在一定范围内,随着元明粉用量的增加,大豆纤维的染色深度增加,加入元明粉降低了染料与纤维问的静电斥力,有利于染料的上染。但是没有必要采用很高的元明粉用量增加染色深度,这是因为过高的元明粉用量将增加染料在溶液中发生聚集而生成沉淀的程度,从而易出现色点和色花病疵,染色性能也将受到影响,并增加染色废水处理的负担。因此,元明粉的用量一般控制在50L左右,可获得较好的染色效果。在实际生产中适当增加元明粉用量可提高染色深度。

2.2大豆纤维变性浴染色工艺研究

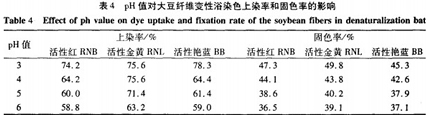

2.2.1pH值对大豆纤维变性浴染色性能的影响

由以上实验可以看出,大豆纤维在碱性浴中染色后的上染百分率只有60%一70%,染液中还有30%一40%的染料因其水鹪失活而没被利用。大豆蛋白纤维是聚乙烯醇大豆蛋白改性纤维,其中大豆蛋白占23%一55%。大豆蛋白由多种氨基酸组成,一般在酸性条件下染色可取得较好的效果。失去活性的活性染料的化学结构和酸性染料相似,它们均带有可溶性磺酸基团,也可以说活性染料是带有活性基团的酸性染料,它在酸性条件下可以和蛋白质大分子中的氨基反应,生成盐式键,从而使被染物继续上染。

因此碱性浴染色结束后,利用缓冲溶液调节残液的pH值,续染一定的时间可进一步提高上染率,上染率和固色率见表4。从表4中可看出,随着染液pH值的降低,染料的上染百分率明显提高。在pH接近中性时,上染百分率降低,是由于大豆纤维末端质子化氨基数量的减少和离子化羧基数量的增加而引起的。

由表4得知,随着pH值的降低,3只染料在大豆纤维上的上染率和固色率逐渐增加。对于大豆纤维而言,按常理,当pH较低时,大量的氨基发生离子化,上染大豆纤维的活性染料与纤维上的质子化的氨基以离子键结合的比例增加,这也是在酸性浴中,这些染料对大豆纤维上染率比较高的原因所在。但pH小于3时,纤维的某些性能会受到一定程度的影响。

根据实验结果,可认为,酸性浴染大豆纤维时,pH控制在3~4较为合适。

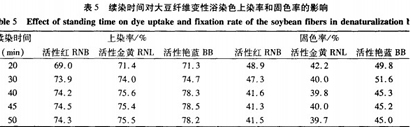

2.2.2续染时间对大豆纤维变性浴染色性能的影响

由表5看出,随着续染时间的增加,这3只染料的上染百分率和固色率有增大的,也有减小的趋势,但是变化趋势很小。故酸性浴的续染时间可控制在40rain左右为宜。

2.3碱/变性浴对大豆纤维染色性能的影响

2.3.1碱/变性浴对上染率和固色率的影响

<<上一页[1][2][3][4]下一页>> 相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业