1.4.2上染百分率的测定

上染百分率(%E)采用残液法测定,按公式(1)计算,式中的A0和A1分别为染色前后染液的吸光度。

%E=_(1一A1/A0) ×100 (1)

1.4.3活性染料固色率的测定活性染料固色率(%F)采用洗涤法测定,按公式(2)计算:

%F=(1 —AbVb / AaVa)×100 (2)

式中:Va一标准染浴冲稀后的体积;Aa一标准染浴冲稀后的吸光度;Vb一染色残液、洗涤液和皂煮液合并冲稀后的体积;Ab一染色残液、洗涤液和皂煮液合并冲稀后的吸光度。

1.4.4水洗牢度的测试及评定

水洗牢度实验按照ISO105一C02.1989方法测试。

2结果与讨论

2.1大豆纤维碱性浴染色工艺研究

2.1.1染色温度对染色效果的影响

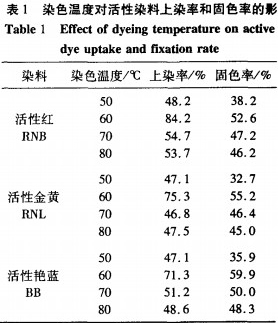

固定元明粉4Og/L、纯碱5L,按1.2实验方法,改变染浴的温度,对漂白大豆纤维针织物进行染色,染毕,测定上染百分率和固色率,结果见表1。

从表1可以看出,科华素系列的各只染料上染百分率随着染色温度的升高而增加,同时在60qC时可获得较高的固色率,但在染色温度超过60℃后上染百分率明显下降。这是由于温度的提高可使染料的水解以及染料的和纤维的反应速率都增高,但对水解的影响更为显著。温度越高,染料的亲和力或直接性就越低。染料的平衡吸附量也会降低。

根据实验分析,为了染匀、染透织物,同时考虑到节能和减少纤维损伤,可认为,科华素系列染料(活性红RNB,活性金黄RNL,活性艳蓝BB)对大豆纤维的较佳染色温度为60℃左右。

2.1.2纯碱用量对染色效果的影响

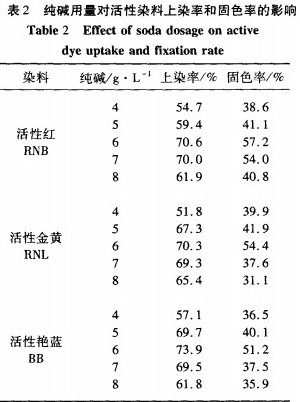

固定元明粉40g/L、温度60℃,按1.2实验方法,改变纯碱用量,对漂白大豆纤维针织物进行染色,染毕,测定上染百分率和固色率,结果见表2。

大豆蛋白纤维分子多为多肽聚合物溶解于强碱而制得,故不耐氢氧化钠,因此选用纯碱作为固色剂。从表2可以看出,随着纯碱用量的增加,科华素系列染料染色的上染率呈增加趋势,超过6L后,随着纯碱用量的增加,上染率同固色率一样呈下降趋势。

根据实验结果,大豆纤维在用科华素活性染料染色时,在浴比为1:30的情况下,对于中色染色,纯碱用量采用5~6L即可,没必要采用更高的纯碱用量,因为过高的纯碱用量会导致活性染料中乙烯砜基的水解,染色深度和染料利用率反而会降低。

<<上一页[1][2][3][4]下一页>> 相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业