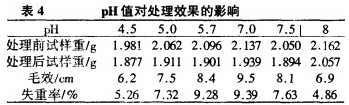

2.4pH值

固定浴比l:20,纤维素酶浓度3g,l,处理温度50℃,处理时间60min,JFC1I,改变pH值对处理效果的影响结果见表4。

过高过低的pH渣都会影响酶的活性,使酶遭到不可逆的破坏。由表4可以得出,在pH值为7时,失重率和毛效最高,酶对底物的催化能力最强,说明这一pH篮是酶对底物催化的最适值。

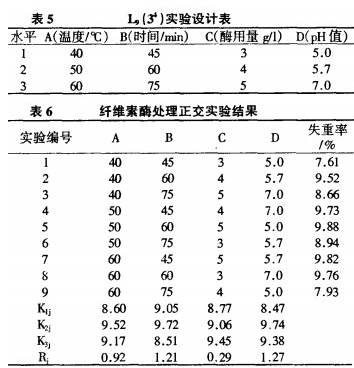

2.5正交试验

由单因素实验可知,由纤维素酶对羊绒,棉牛仔布进行处理时,纤维素酶的浓度、温度、时间和pH值等因素对处理效果都有一定的影响,并通过分析实验结果,初步找出了这些因素较为理想的范围。为了进一步考察这些因素综合在一起对牛仔布处理效果的影响,并最终得出最优化工艺,本文设计了(34)正交实验,其中固定浴比1:20,实验设计见表5,实验结果见表6。

由表6可以得出,优化工艺条件为:A2B2C2D2,即纤维素酶浓度5g/1,温度50%,时间60min,pn值5.7,JFClg/1,浴比1:20。

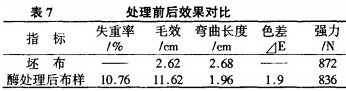

3效果对比

本文利用优化的纤维素酶工艺对羊绒,棉牛仔布进行处理,并与未处理布样进行了效果对比,结果见表7。

由表7可以得出,牛仔布经淀粉酶退浆后再进行纤维素酶减量处理,酶洗后强力损失不大,牛仔布中纱线颜色深浅变化不明显,吸水性、悬垂性得到明显改善。同时借助机械摩擦和揉搓作用,使得部分染料脱落,外观纹路清晰,增加了立体感,布面光洁,光泽柔和,手感柔软舒适,达到了石磨水洗的“穿旧感”效果和其它处理效果。

4结论

综上所述,经过优化的纤维素酶处理工艺,对羊绒,棉牛仔布有着良好的处理效果,主要指标与常规石磨工艺效果相当,织物风格改善明显,织物档次提高,符合环保要求,并且较传统工艺节约了大量的能源因此,利用纤维素酶对羊绒,棉牛仔布进行处理完全可取代常规石磨工艺。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业