为了降低涤纶纤维的染色温度.达到节能降耗清洁生产的目的,利用复配增效技术研制出低温染色助剂CWL.并将此助剂应用到常1X98℃沸染工艺中。助剂CWL中含有对涤纶纤维具有增塑膨化、润湿作用和对分散染料具有增溶作用的成分.能够降低涤纶纤维的玻璃化温度.提高分散染料在纤维内部的扩散率.并可提高分散染料的上染率,使其能够在常压98℃沸染的条件下得到在传统高温高压染色工艺中所能达到的效果。

涤纶纤维具有优良的机械性能和服用性能.应用领域非常广泛但是.它是一种结构紧密的疏水性纤维.分子排列整齐、结晶区多,无特定染色基团,极性较小,缺乏亲水性.在水中膨化程度低.这给染色带来了一定的困难。目前主要的染色方法为高温高压法(120~130℃)和热溶染色法(200℃左右)。高温染色不仅浪费能源。也对与涤纶混纺的不耐高温纤维的性能造成伤害。本文根据“相似相溶”理论.采用复配增效技术开发出一种低温染色助剂该助剂的油相为有机酯.由乳化剂乳化形成稳定的0/W型乳液体系。

1实验材料和方法

1.1实验材料

1.1.1织物

l1tex纯涤纶针织布.克质量204g/m.幅宽0.8m。

1.1.2主要药品

助剂:自制助剂CWL(乳化剂X、Y与有机酯W形成的0/W型白色乳液)、传统载体(冬青油、甲基萘类商品)

染料:分散蓝E一4R、分散黄SE一2GFL、分散红玉SE—GFL、分散红玉S一5BL

1.1.3实验仪器

XH—KG6HT_B_24型高温高压染色小样机f广东省鹤山市宏发染整机械制造有限公司)、HH-4恒温水浴锅(江苏金坛市宏华仪器厂)、DSC823e(梅特勒一托利多仪器有限公司)、721型分光光度计(上海第三分析化工厂)、DatacolorSpec.trailash⑩SF600⑩Dlus.CT测配色仪(美国)。

1.2实验方法

1.2.1染色工艺

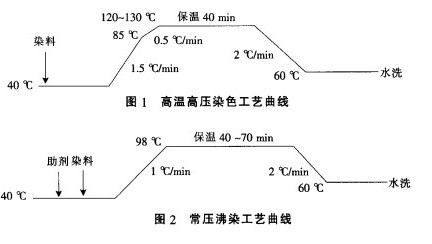

高温高压染色工艺曲线和常压沸染工艺如

1.2.2上染百分率的测定(残液法)

在最大吸收波长下测定染色前和染色后染液的吸光度A和残液吸光度A,按式(1)计算上染百分率。

上染百分率=(A0C/L—A1C/L)/A0C/L)×100%(1)

式中:C为稀释倍数.为比色皿厚度。

1.2.3织物色深度(K/S值)的测定

表观深度是指不透明的固体物质的颜色给予人们的直观深度感觉表面深度值的大小可以用库贝尔卡

一蒙克(Kubelka—Muk)函数值来表示[5]:K/S=(1-R0)2 /2R

式中:R为有色试样趋于无限厚的反射率;R0为光没有透射时的反射率;K为有色物质的吸收系数;S为散射系数.

一般情况下.不单独计算K值和S值.而是用K/S的比值来表示,因此通常称K/S值。计算时R常取最大吸收波长下的值值越大,表示颜色越深;K/S值越小,则表示颜色越浅。

1.2-4纤维玻璃化热转变温度的测定

按GB/T17594--1998~1采用差示扫描量热法测定纺织材料的玻璃化热转变温度。分别对原布样、轧助剂预烘布样(未染色)进行差示扫描量热法测试.分析其热转变温度的变化情况。

2结果与讨论

2.1测量上染百分率法确定助剂

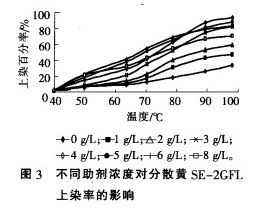

最佳用量任选一支分散染料(分散黄SE一2GFL).通过残液法测定分散染料在不同温度时的上染率.并通过对染料的上染率分析.确定助剂CWL的最佳用量范围分散黄SE一2GFL在常压沸染时不同温度下的上染率如图3所示。

从图3可以看出.添加助剂CWL在98℃时的上染率均较未加助剂的高:并且上染率先是随着助剂浓度的增加而增加.在助剂浓度达到4g/L时上染率达到最高值94.6%:接着.随着助剂浓度的近一步增加.上染率开始呈下降趋势同一温度下.添加助剂的试样均较未加助剂的上染率高.随着添加助剂浓度的增加.在开始阶段上染率先是逐渐增高.当助剂的浓度达到8g/L时.终上染率具有明显的降低趋势。染浴中添加助剂

2.2值法确定助剂最佳用量

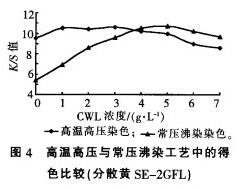

高温高压下染色和常压沸染60rain工艺中均在染浴中分别添加一系列浓度梯度的助剂CWL.这里依然选择分散黄SE一2GFL.对其在不同染色工艺和添加不同的助剂CWL浓度时的色深度进行对比.如图4所示。

温高压染色工艺中.涤纶纤维上色深度随着的助剂CWL浓度的增加并没有明显的增加.反而在助剂浓度大于3g/L时有下降的趋势.这可能是由于在高温高压条件下.分散染料的溶解及扩散动能足够高.无需助剂作用就能很容易地进入到纤维的内部.得到较高的K/S值.助剂CWL的增塑、膨化作用显得不那么明显;另一方面,助剂浓度过高,助剂胶束形成胶团的趋势变大.胶团之间容易发生聚集.形成更大的胶团.甚至出现沉淀.从而影响了助剂向纤维表面的吸附.减弱了助剂中染料向纤维内部的扩散.降低了染料对纤维的上染量从对比曲线上可以看出,在添加助剂CWL为4g/L.常压沸染60min染色的织物表面色深度(K/S值)与传统的高温高压法染的织物表面色深度(S值)基本相当因此.使用该助剂CWL完全可以实现常压沸染来替代传统的高温高压染色工艺.实现涤纶纤维的低温染色助剂用量5g/L与4的染色效果相近,为了节约成本确定该助剂的最佳用量为4g/L。通过此实验也说明.该助剂不宜在高温高压染色工艺中使用。

2.3助剂CWL的增深效果

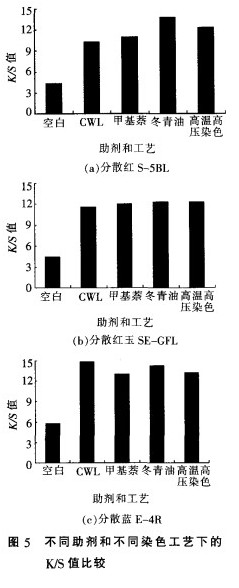

常压沸染工艺中分别添加自制助剂CWL、甲基萘、冬青油做染色实验.与高温高压工艺染色的标样作对比。助剂C

由图5a可知.对于高温分散红S-5BL来说.除了冬青油在常压沸染工艺中的染色深度高于高温高压染色的色深度外,助剂CWL、甲基萘均达不到传统高温染色的色深度:由图5b可知,对于中温分散红玉SE—GFL来说.助剂CWL、甲基萘、冬青油用于常压沸染的染色深度均与高温高压染色的色深度相当:由图5e可知.对于低温分散蓝E一4R来说.助剂CWL具有明显的增深效果.均比甲基萘、冬青油以及高温高压染色的色深度要深因此.助剂CWL比较适用于中温型和低温型分散染料的常压沸染工艺.染色深度完全可以达到高温高压染色的色深度。

总的来说.几种助剂比较起来.染色效果相近。尽管传统载体的染色效果较好.但是毒性比较大冬青油的主要成分是水杨酸甲酯,其毒性较低,但是价格高、气味大.易挥发.需密闭操作,纤维上残留载体较难去除:甲基萘.其毒性较大,虽然价格低、使用方便,但具有强烈的樟脑臭味.尤其在热烫定形时气味更加强烈.使工人无法忍受而助剂CWL的制备成本虽然比冬青油和甲基萘稍高.但是它集环保、节能两大概念于一身,与当前治理环境污染、建立节约型社会的时代主题非常吻合.它的开发与应用不仅可以为印染厂和助剂厂产生良好的经济效益.也会产生良好的社会效益。

2_4助剂CWL对纤维的增塑效果

无定形或半结晶聚合物从黏流态或高弹态(橡胶态)向玻璃态转变(或相反的转变)称玻璃化转变。发生玻璃化转变的较窄温度范围的近似中点称玻璃化温度纤维被增塑.一个典型的特征就是玻璃化温度降低。

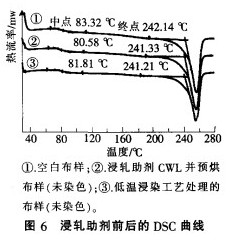

用梅特勒一托利多仪器DSC823e分别对原布样、轧助剂预烘布样(未染色)、按照浸染工艺进行操作并后处理完毕(未染色)布样进行差示扫描量热法测试.分析其热转变温度的变化情况.

从图6可以看出.经助剂CWL处理后的涤纶纤维的玻璃化温度从83.32℃下降至80.58℃.低温浸染工艺完毕后玻璃化温度成为81.81c(二如果能排除操作误差及环境影响.则可降低得更多.说明助剂确实能够对涤纶纤维产生增塑作用.从而降低涤纶纤维的玻璃图6浸轧助剂前后的DSC曲线化温度.使其成为能够低温染色的一个原因。此外。涤纶纤维的熔点几乎没有改变.说明助剂的添加不降低纤维的熔点。

3结论

助剂CWL对涤纶纤维具有润湿、增塑、膨化的作用,从而使分散染料在较低的温度就有高的上染率.达到高温高压染色工艺的染色深度.进而实现涤纶纤维的低温染色助剂CWL适用于低温型和中温型分散染料的低温染色工艺中.最佳用量在4g/L左右。

因此.该助剂用于涤纶常压沸染工艺可以降低能耗.提高染料的利用率,从而降低成本,减轻污染,符合当前节能减排的时代主题。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业