纺织科技进步发展纲要》提出,到2010年,我国的紧密纺细纱机将达到300万锭。紧密纺技术在国外已进入成熟的应用期,但在国内发展还不成熟,面对如此大的发展空间,最实际也是纺织企业最关心的问题是:紧密纺细纱机的经济效益究竟如何?对于计划投资紧密纺或持观望态度的企业来说,了解和认识紧密纺细纱机的应用成本和经济效益来源是十分必要的。

紧密纺细纱机的应用成本

紧密纺细纱机的投资成本分析

紧密纺的投资包括两种形式:—是购入整机;二是在原有细纱机基础上加装紧密纺装置。相对而言,购买整机的投资要比加装紧密纺装置高出许多。当然,无沦是购买整机或者加装紧密纺装置,都存在进口和国产两种选择,两者的投资成本差异也十分显著。

目前国外应用成熟的紧密纺整机,包括瑞土立达、德国绪森、德国者泽、意大利马佐里、日本丰田以及瑞士罗氏公司的紧密纺细纱机,购买任意一款的新机费用都非常高,例如瑞士立达的K44型紧密纺细纱机每锭报价约为2 200—2 500元左右,机器折旧费用高,运行费用显著增加,甚至可抵消紧密纱售价提高的利润,形成纱线售价高但赚取利润低的现象。国产紧密纺细纱机的发展十分迅猛,目前国内已有十几家纺机企业纷纷推出各自的紧密纺整机,国产整机的报价还不到国外整机的一半,但国产整机的质量良莠不齐,一些关键技术还不过关。

由于紧密纺整机投资过大,纺织企业难以承受,而且国内数以千万锭计的环锭纺细纱机又有很长的使用寿命,因此,在现有环锭纺细纱机的基础上加装紧密纺装置成为国内业界的共识。为了配合传统环锭纺细纱机的技术改造,绪森公司首推将紧密纺装置加装在原有环锭纺细纱机上,并专门设汁生产了可将各种类型的环锭纺细纱机改装成紧密纺细纱机的零部件,供纺织企业选用。绪森公司改造国产环锭纺细纱机的费用每锭约为800—1 000元,将近进口整机的1/3,且成纱质量几乎没有区别。前不久国内纺机企业

紧密纺细纱机的运行成本分析

购买投资成本是一次性的,而运行成本是经常性的。投资成本高的产品往往运行成本低,而投资成本低的产品常常运行成本高。

目前,国内外应用比较成熟的紧密纺设备多采用气流集聚方式。其主要的运行成本包括集聚吸风电动机的能耗费用、集聚元件的消耗费用、紧密纺装置的其他器材消耗与维护保养费用等。

①假设吸风电动机的能耗每万锭约为70kW/h,以电价0.55元/ kW•h、年工作330d、每天工作24h计,则吸风电动机每年的万锭能耗费用约为30万元,计算过程如下:

万锭天耗电:70×24=1 680(kW)万锭年耗电:1 680×330=554 400(kW)万锭年耗电费用:554 400×0.55=304 920(元)

②假设集聚圈单价为5元,使用寿命6个月,则万锭紧密纺设备的集聚元件年消耗费用为10万元:5×(12÷6)×10 000=100 000 (元)。

③其他费用(胶辊、吸风管、齿轮、电动机轴承等)以年消耗4万元估算。

通过计算可得几个典型的精梳棉纱品种采用吸风管套集聚圈式紧密纺技术的运行成本估算(表6—1)。由表中6—1中的计算结果可见,吸风管套集聚圈式紧密纺装置中,吨纱的运行成本不是一个小数目,尤其吸风电费的消耗更是占到运行成本的2/3左右,因

表6—1 国产吸风管套集聚圈式紧密纺装置运行成本

在这一基础上,瑞士罗氏公司的RoCoS型紧密纺系统具有明显的优势。由于它采用几何一机械方式集聚纤维,而不用负压吸风系统,因此RoCoS型紧密纺系统设计简单,运行时不用增加吸风能耗,不用额外维护,运行成本比气流集聚型大大降低。

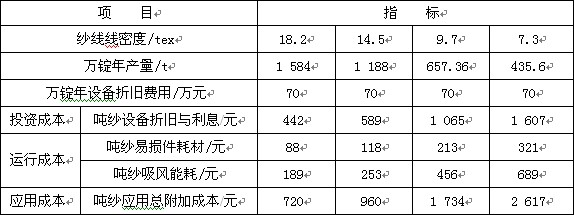

若再计入紧密纺设备的投资成本,按照在国产细纱机上加装国产紧密纺装置的成本进行估算。国产吸风管套集聚圈式紧密纺装置目前的参考报价为每锭人民币280—380元,假设以中间价格每锭330元计算,紧密纺设备以5年快速折旧费用并适当计人利息费用,万锭紧密纺设备的年折旧费用为了0万元,则紧密纺技术的应用附加成本的估算结果见表6—2。由表6—2可见,紧密纱的吨纱应用附加总成本随纱线线密度的不同而变化,纱线越细,应用成本越高。但紧密纱分摊到每吨纱的费用与棉纱的市场价相比差价并不大。这些成本需要由纺纱企业的降本增效和棉纱的市场售价夹弥补。

表6—2 国产吸风管套集聚圈式紧密纺技术应用附加成本估算

随着紧密纺技术的进一步发展和国产紧密纺设备的不断涌现,紧密纺设备的投资成本有望继续降低。但投资成本的进一步降低不应该仅在于设备制造厂商间研制同类产品时的竞相降价,而应该在于创新研发、在于深刻理解紧密纺原理的基础上修正现有紧密纺系统不合理的部分,有效降低紧密纺设备的运行成本上,提高紧密纱质量,增加紧密纱售价,通过技术进步来提高竞争力,获得更多的市场需求和附加利润。

紧密纺细纱机的效益来源分析

随着国内生活水平的日益提高,质量好、档次高的纺织品越来越受到大众的欢迎,而紧密纺技术可使纱线的结构和质量大幅提高,适应高品质、高附加值织物发展的需求,并且紧密纱在生产过程中还能减少

生产成本的降低

使用紧密纺技术后,纺纱企业可以从原料等级相应降低,吨纱用纤维量相应减小,细纱单产提高,断头减少,看台数量增加,纺纱、织造效率提高,节省浆料或省去浆纱工序,不烧毛或高速烧毛,加快染色进程等各个方面,直接获得紧密纺技术的经济效益。本处只涉及纺纱工序。

a.纺纱原料等级降低

目前,纺纱原料的价格居高不下,纱线售价中的原料成本占有相当大的比例。采用紧密纺技术后,在保持比普通环锭纱品质略优的情况下,可以适当地降低原料配用的等级,降低原料成本。这种合理的配料设计可以降低生产成本。例如,在棉纺生产中,可降低0.5个配棉等级或1 mm的配棉长度;在毛纺生产中,同样的细度可采用比原来粗约1μm的毛纤维,紧密纱横截面中的纤维根数约可减少10%,从原料成本上直接获取经济效益;或者在纺纱原料不变的情况下,紧密纱可比采用传统环锭纺系统纺出的纱线细度细,相应地提高了纱线售价,从产品售价上间接获取经济效益。

假设原料价格(毛纤维)每吨降低1 000元,每锭产量20g/h,每年工作时间24(h)×330(d)=7 920h,则每锭毛紧密纺每年可节约原料成本160元左右,万锭毛纺厂的紧密纺原料成本效益为160万元。

b.吨纱用纤维量减少

紧密纺工艺不仅可以降低原料等级,而且可以减少吨纱用纤维量。吨纱用纤维量直接关系到纺纱的原料成本。采用紧密纺纱技木后,可以合理地减少吨纱用纤维量。由于紧密纺消除了加捻三角区,纤维被集聚加捻,因此细纱生产区的飞花能减少85%;由于纱线断头减少,通过断头收集系统的吸风管道收集的回丝纤维量由大约0.5%降

市场售价的提升

紧密纺的增值效应是紧密纺技术价值的重要体现,这个价值是靠紧密纱优异的品质,通过市场售价体现出来的。采用紧密纺技术后,纺纱企业在相同的原料和工艺条件下,可以生产出在毛羽、强力、断裂伸长及常发性疵点等方面均有显著改善的紧密纱,并且在某些情况下还能用单股紧密纱替代传统的双股线,或可以用普梳紧密纱替代传统精梳纱或半精梳纱,因此,紧密纱质量上的巨大优势必然具有其相应的市场应用领域和价格行情。纱线附加值的提高是纺纱企业增利的主要途径,也是投资紧密纺的重要回报。

目前,国内外紧密纱市场潜在需求很大,前景良好,产品市场竞争力相当可观。紧密纱在欧美国家的应用比较成熟,其高品质的服装面料深受国外消费者的欢迎,市场需求旺盛。国内的紧密纺产品目前也大多出口欧美市场,经济效益可观。随着国内消费水平的不断提高和紧密纱下游增值效应的逐渐拓展,国内对紧密纱的需求也日益加大,在目前国内投资紧密纺技术还不十分成熟的条件下,紧密纱市场也出现了供不应求的现象。

根据纱线细度的不同,目前紧密纱线每吨的售价比普通环锭纱可高出3 000~5 000元,扣除

不同适纺范围紧密纺细纱机的效益比较

迄今为止,紧密纺装置主要针对的还是棉纺行业的技术革新。紧密纺细纱机在棉纺上的经济效益已被国内外棉纺企业充分证实。但随着紧密纺技术的进一步发展,紧密纺逐渐被应用于毛纺、麻纺和化纤纺纱,绢纺和羊绒紧密纺也开始启动试验研究。

目前,国内一些毛纺、麻纺企业已经开始了引进紧密纺技术的探索。毛纱由于捻度减小,在同样锭速下可提高输出速度,可增加细纱产量30%。毛纤维价格昂贵,价格差异大,将较粗的低价羊毛生产同等质量的精梳羊毛纱,或者用同样细度的羊毛纤维生产比普通环锭细纱机更细的羊毛纱,使原料成本的节约更显著:国内毛纺领域对紧密纺的应用还比较少,但利润空间相对较大。麻纺产业具有中国特色,苎麻用紧密纺可以大幅度减少纱线毛羽,改善传统苎麻纱表面发毛、疵点明显等缺点,可使苎麻纤维的优良特性得到充分展现。苎麻紧密纺织物表面光洁、手感滑爽,具有较好的透气性,面料品质得到显著提高,深受消费者欢迎,经济优势十分明显。因此,紧密纺技术有望在精梳毛纺和麻纺系统的应用中发挥更大的作用,获得更高的经济效益。绢纺和羊绒如能与紧密纺技术有效结合,也必将为企业带来更高的经济效益。

此外,从纱支的适纺范围来看,紧密纺的适用范围比较广,但特数较高(支数较低)的纱线由于本身档次较低,售价不高,应用紧密纺工艺,回报价值不高;而7.3 tex以下(80英支以上)的紧密纱产品设计开发不足,也需要经过稳定性工业试验,才能保证纱线质量,因此,目前比较常用的紧密纱一般介于7.3—18.2tex(80—32英支)之间。不过,低特(高支

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业