超细锦纶纤维的结晶度和取向度比较高,分子主链上含有酰胺基(一CONH一),分子链中不含有支链和体积较大的苯环,是一种热塑性纤维。超细锦纶纤维比普通锦纶纤维的比表面积大,且表面形态呈凹凸状,更增加了纤维表面的吸附能力,因此吸附染料快。此外,纤维的半径小,染料扩散进纤维的路程短,扩散时间短。从而使超细锦纶织物染色较普通锦纶织物上染速率快、匀染性差,染色提升性好、显色性很差,染色牢度差,染色较难控制,即对染色工艺要求较高。本文从影响超细锦纶纤维染色的温度,pH值等主要工艺因素人手,希望能探索出较为合理的染色工艺条件。

1 实验部分

1.1 材料与仪器

试样织物为锦纶超细机织物。试剂:弱酸性蓝AR,弱酸性红A-2BF,弱酸性黄PA(浙江龙盛染料化工厂)等,阴离子型匀染剂RS(分析纯),醋酸铵,醋酸(天津市化学试剂三厂)均为分析纯。

仪器有电子恒温不锈钢水浴锅HHS-2S(上海光迪仪器设备有限公司),V571B摩擦牢度测试仪(温州纺织仪器厂), SF300测色配色仪(思维士颜色科技有限公司),VIS-7200分光光度计(山东天美科学仪器设备有限公司)。

1.2 超细锦纶织物染色工艺

染色处方:染料2%(owf);醋酸及醋酸铵(调pH值=5.5);匀染剂2% (0wf );浴比1:50。

工艺流程:3O℃入染一O.5℃/min升温至4O℃一保温1O min--0.5℃/min升温至50℃一保温10 min—O.5~1℃/min 升温至100℃一保温50 min一水洗一固色。

1.3 测试方法

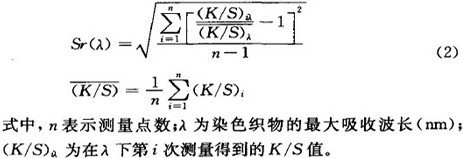

(1)上染百分率用VIS-7200型分光光度计在最大吸收波长处测定染液的吸光度,根据式(1)计算上染百分率:

![]()

式中,A1 为染后残液稀释a倍后的吸光度;A。为空白染液稀释b倍后的吸光度; n=a/b ,即染后残液稀释倍数与空白染液稀释倍数之比。

(2)匀染性任意取

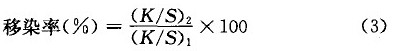

(3)移染性取1/2染色工艺(不加助剂)染出的布样,与相同规格相同质量的锦纶白布缝合在一起,放人不含染料的移染液中,按染色工艺移染,分别测定被移染原布和移染布的K/S 值,移染率按式(3)计算:

式中,(K/S)1 、(K/S)2分别代表移染后原色布、白织物的K/S值。

(4)牢度摩擦牢度按GB3920-1997纺织品耐摩擦牢度试验方法测定;皂洗牢度按GB3921—1997纺织品耐洗色牢度试验方法测试。

2 结果与讨论

2.1 染料选择

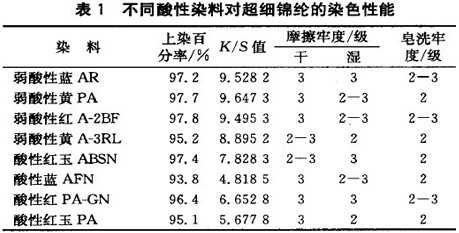

选用不同酸性染料染色结果见表1。

从表1可看出,弱酸性染料的上染率和牢度相对酸性染料略好。弱酸性染料用于锦纶染色,染色饱和值往往超过氨基的含量。这是因为染料在与纤维发生离子键结合的同时,氢键和范德华力起着不可低估的作用。染深色效果比较好。所以,从染料的上染率、染色牢度、匀染性等因素考虑,应选择弱酸性类染料进行染色。

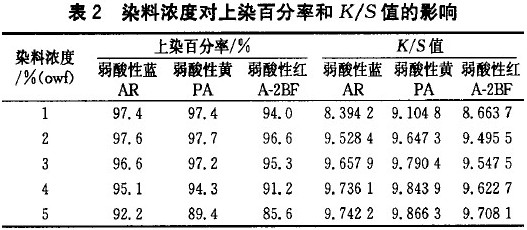

2.2 染料浓度

从表2可看出,随着染料浓度的增加,K/S值有增大趋势;但染料浓度达到3%时,K/S值趋于缓和,增加缓慢,染料的上染百分率趋于下降。这说明染料上染织物的染座达到饱和。

2.3 染色温度

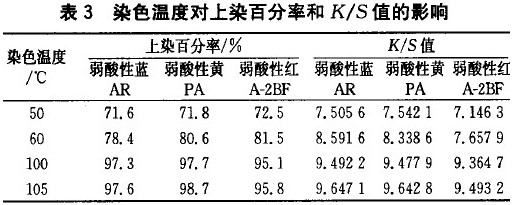

在阴离子型表面活性剂浓度2%(owf ),浴比1:50,用醋酸及醋酸铵调节染浴pH值=5.5,按最终保温温度5o、60、100、 105℃测定上染百分率和K/S值,其结果见表3。

由表3可知,染料在50~100℃时,染料的上染百分率增加很快,这个阶段的升温速率需要很好地控制。比较100、105℃ 的染色情况,染料的上染百分率和K/S值变化很小,且从节约能源的角度考虑,应选100℃的保温温度较好。

2.4 染色时间

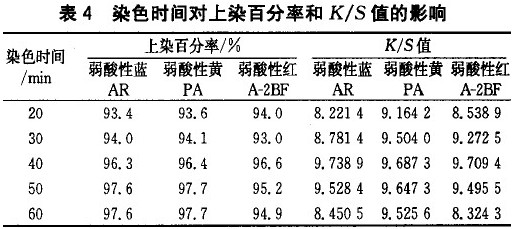

按升温曲线升到1

2.5 染浴pH值

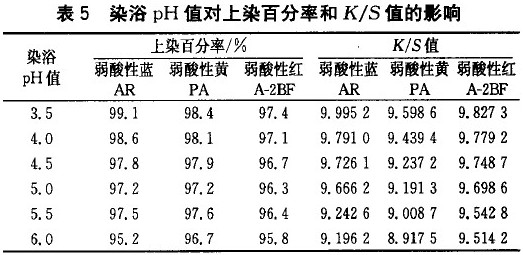

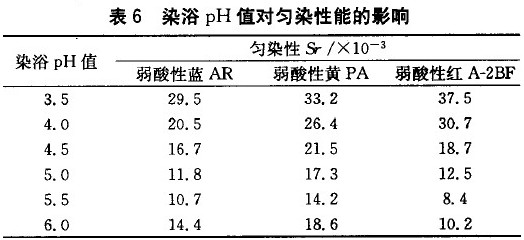

用醋酸及醋酸铵调pH值为3.5、4.O、4.5、5.0、5.5、6.O,测定锦纶超细织物的上染百分率和K/S值,结果如表5、表6所示。

由表5、表6可看出,pH值越低,表观色泽越深,上染率高,但匀染性、透染性变差。同时在pH值过低时,锦纶纤维的水解程度加剧,织物的强力下降。用弱酸性染料染色,染色的饱和值往往超过氨基的量,因为在染料与纤维发生离子键结合的同时,氢键和范德华力起着不可低估的作用。但pH值过高,染料的上染率下降。因此,综合考虑,应选用pH值为5.5最好。

2.6 匀染剂

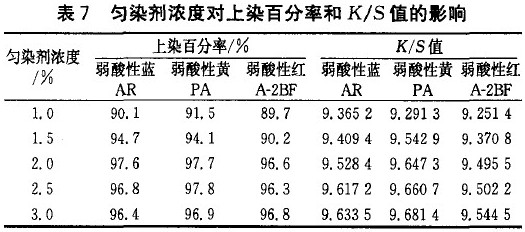

在匀染剂浓度为1.O%、1.5%、2.0% 、2.5% 、3.O %,测定锦纶超细织物的上染百分率和K/S值,结果如表7所示。

匀染剂用量不同,对超细纤维基布外观色泽和染透性影响显著。从表7可看出,当匀染剂浓度提到2% 后,上染百分率有明显提升。弱酸性蓝AR和弱酸性嫩黄在匀染剂的浓度高于 2.5% 后,上染率有所下降。这是匀染剂同锦纶超细织物、染料间发生作用的结果,织物上的染座被匀染剂占据,酸性染料不易上染。故匀染剂浓度2.0% 为宜。

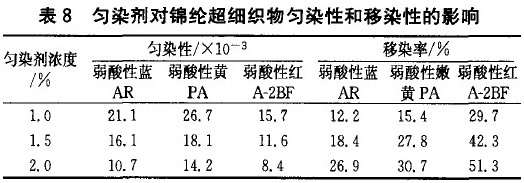

2.7 助剂匀染性和移染性

助剂匀染性和移染性测试结果见表8。

移染性显著增加,可提高在最终染色阶段织物上染料的移染性和遮盖性,使染料更好地

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业