转杯纱捻度测试研究

巴塔黄秀宝

(东华大学纺织学院)

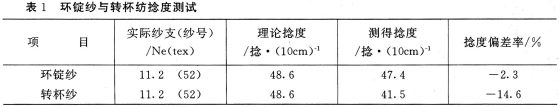

目前,转杯纺纱技术在生产实践中已得到了广泛应用,由于其成纱机理同环锭纺纱有显著区别,因此其纱线结构同环锭纺纱线相比有较大的差异[1-3],但是在生产实践当中仍在大量沿用同环锭纱相同的捻度测试方法,即退捻加捻法,其测得值同理论捻度或机械捻度之间差异较大。笔者亦曾做过相关试验,在环锭纱和转杯纱取相同捻系数的条件下,对同样纱号不同纺纱方法纺制的纱线捻度进行了测试,试验结果如表1所示。

注:以上试验中纱线均取号数制捻系数350。

由表1可见,采用退捻加捻法测试环锭纱捻度时,其捻度偏差率在可接受的范围内,但当用该方法测试转杯纱捻度时,其测得捻度明显低于理论捻度,捻度偏差率较大,这说明采用退捻加捻法测试转杯纱捻度确实存在问题。因此,有必要分析这一现象并探索一种适合于转杯纱结构特点、可用于生产实践的捻度测定方法。

1试验方法及原理概述

捻度测量方法可分为直接法和间接法两种,采用直接法的有显微镜观察[4]、示踪纤维法[5]、黑白纱点数法[6]等。间接方法有各种退捻加捻法、加捻至断裂法[4]、扭力平衡法[7]等。直接法尽管可真实反映转杯纱捻度,但耗时且难以在生产实际当中应用。目前,不论是对环锭纱还是转杯纱,工厂中较常用的是间接法当中的退捻加捻法。根据笔者的试验观察,相对退捻加捻法而言,加捻至断裂法更加适合转杯纱的结构特点,因此本文主要比较和讨论退捻加捻法和加捻至断裂法。退捻加捻法使用较普遍,其试验方法和原理从略。有关加捻至断裂法的介绍比较少,在此有必要对这一方法作一简要介绍。

加捻至断裂法试验方法:一定长度的一段纱线,在一定的张力作用下,固定其一端,另一端由回转夹头夹住进行退捻(实际上是退捻一反向加捻)至断裂,再取相邻的另一段纱线,在与上次相同张力作用下,固定其

![]()

式中,n1,n2为纱线前后两次断裂时,回转夹头的回转数;s为所取纱段的长度。

2原料及纺纱工艺条件

原料:纯棉,纤维平均长度为29mm。

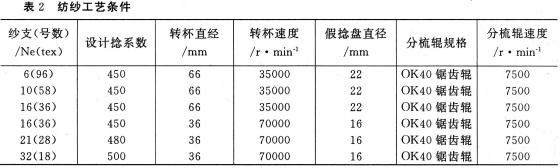

工艺条件:考虑到国内转杯纺主要的适纺号数范围为96tex~18tex,所以本文主要对上述号数范围内的6种纱线进行了测试,其品种及纺纱工艺条件如表2表示。

3试验

对以上6种纱在Y331型捻度试验机上分别进行退捻加捻法和加捻至断裂法的捻度测试,对每个样纱分别用两种方法测试100次。两种试验所取试样长度、伸长限位以及预张力均根据退捻加捻法的国家标准。当进行加捻至断裂法的捻度测试时,需要在Y331型捻度仪上加装一固定夹头。由于加捻至断裂法每次试验都将使纱线加捻或退捻加捻至断裂,固定夹头和回转夹头受力较大,因此要保证纱线两端夹头的夹持牢度。

4试验结果及讨论

4.1试验结果

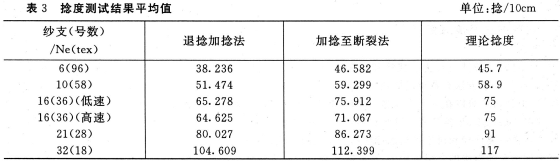

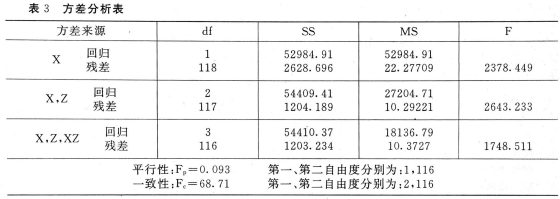

捻度测试结果见表3。

在纱线支数变化的情况下,为了对两种捻度测试方法所得捻度以及理论捻度间进行比较,首先计算出理论捻度(y1)与纱线支数(x)间的线性拟合方程如下:

y1=30.98+2.74x

再计算出纱线支数(x)同两种测试捻度(y1,y2)间的回归方程和相关系数,并分别画出各测试方法回归线和理论捻度拟合线。

(1)退捻加捻法测得捻度回归与理论捻度拟合比较

回归方程:y2=23.66+2.54x

式中:x——纱线支数;

y2——退捻加捻法测得捻度。

相关系数为:R=O.982

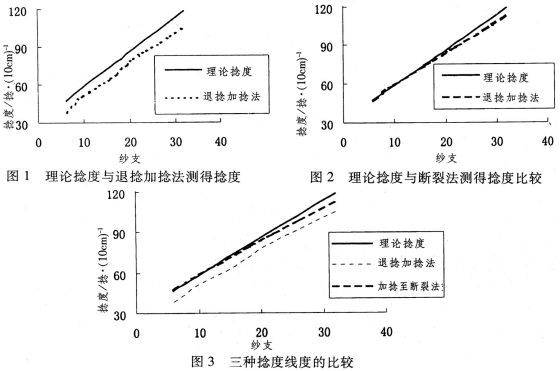

其回归线和理论捻度拟合线如图1所示。

由图1可见,通过退捻加捻法所测得的捻度值同理论捻度值进行比较,存在明显的差异。

(2)加捻至断裂法

回归方程为:y3=30.92+2.52x

式中:x——纱线支数;

y3——加捻至断裂法测得捻度。

相关系数为:R=O.973

由图2可见,通过加捻至断裂法所测得捻度同纱线理论捻度比较,在16s以下基本没有差异,在16s以上存在一定差异且这种差异随纱线支数增加而增在。

(3)两种捻度测试方法差异显著性比较

将图1、2合并到一个图上,可得图3。由图3可见,相对于退捻加捻法而言,加捻至断裂法测得捻度更加接近理论捻度。为了比较两种捻度测试方法间差异是否显著,使用虚拟变量法[8]进行检验。引入虚拟变量z,将y2、y3合写为一个多元回归方程如下:

Y=23.66+2.54x+7.26Z一0.022xZ

式中,x为纱线支数;Z为虚拟变量,Z=O表示退捻加捻测试方法,Z=1表示加捻至断裂测试方法;

Y为捻度。

计算出方差分析表如表3所示。

查表得F0.05(1,116)=3.92>Fp=0.093,因此没有理由拒绝两种测试方法回归线的平行性假设,即两支回归线之间存在明显差异,且这种差异是稳定的。

又查表得F0.05(2,116)=3.907<Fp=68.71,因此至少在统计上有理由拒绝两种测试方法一致性的假设,即两种测试方法不具有同等效果。

上述检验证明,在显著水平a=O.05时,两种捻度测试方法之间存在实质性差异。

4.2讨论

根据上述结果,转杯纱两种捻度测量方法之间存在着明显的差异,通过加捻至断裂法测得捻度比退捻加捻法测得捻度要大,它更加接近于转杯纱理论捻度。导致这一现象的原因分析如下。

从捻度测试原理上讲,退捻加捻法对纱线的基本要求是:纱线退捻和反向加捻过程是互逆的,即当纱线退捻时其捻

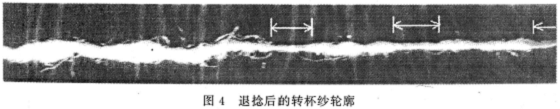

当通过显微镜观察转杯纱整个退捻过程时,笔者注意到这样一些现象:

退捻前,纱芯表面存在三种形式的包缠纤维,第一种包缠纤维对纱线轴向呈90°缠绕在纱芯表面;第二种包缠纤维沿纱线捻向缠绕在纱芯表面,此类纤维同纱芯纤维的区别在于纤维一段在纱芯中,另一段较松散的缠绕在纱芯表面;第三种包缠纤维则以反向捻度的形式包覆在纱芯表面,其形成原因同假捻盘的假捻作用有关。其中,以90°缠绕在纱芯表面的纤维又有两种形式:一种绕圈密度(单位长度纱线内绕圈数)低,另一种绕圈密度高。

当使用退捻加捻法对纱线进行捻度测试时,可以观察到正常退捻纱段纱芯表现不存在包缠纤维,而非正常退捻纱段纱芯表面则一定存在包缠纤维。随着退捻过程的进行,观察非正常退捻纱段中包缠纤

当使用加捻至断裂法对转杯纱进行捻度测试时:对正向加捻至断裂测试过程而言,当纱线增捻时,只有含第一和第三种包缠纤维的纱段增捻略慢,但由于需将纱线加捻至断裂,此类包缠纤维的阻力矩最终会被增捻扭矩克服,纱线各段均会得到增捻,直至断裂;对退捻再反向加捻至断裂测试过程而言,前一部分,即退捻再反向加捻阶段,类似于退捻加捻法,存在纱线各处纱芯捻度解捻和反向加捻不匀现象,但由于最终需将纱线加捻至断裂,回转夹头回转数较多,随着反向捻度的继续增加,也同样使纱线各段得到增捻,直至断裂。

由此可见,退捻加捻捻度测试方法的解捻和反向加捻主要发生在正常退捻纱段上,非正常退捻纱段基本上不发生解捻和反向加捻,而加捻至断裂捻度测试方法,不论其正向加捻至断裂测试还是退捻再反向加捻至断裂测试,均可使正常和非正常退捻纱段产生增捻或者解捻再反向加捻,使得这种捻度测试方所测得捻度值比退捻加捻法高,从而更加接近转杯纱的实际捻度可理论捻度。

另外,试验当中我们还

根据有关研究结果:捻度传递长度会随实着纱线支数变细而增大[10],而捻度传递长度的增加又会使成纱中包缠纤维增加[11];随着纱支的变细,要求纺杯半径减小,而纺杯半径减小同样会增加包缠纤维比例[11]。包缠纤维比例的增加会增加包缠纤维对捻度测试的阻碍作用,从而使实测捻度和理论捻度之间的差距加大。对加捻至断裂法而言,尽管较好消除了包缠纤维的作用,但并未能彻底排除包缠纤维的作用,因此,其测得结果同理论捻度还是存在少量差异。

5结论

(1)从上述6个支数的纱线分别使用退捻加捻法和加捻至断裂法进行捻度测试的结果可看出,这两种捻度测试方法之间存在着系统性的差异,其中,加捻至断裂法所测得结果相对退捻加捻法而言,更加接近理论捻度计算值。从加捻至断裂法测试纱线捻度的原理及试验结果来看,它更加适合于转杯纱的结构特点。

(2)纱线中所含包缠纤维比例对两种捻度测试结果均有影响,当包缠纤维比例增加时,测得捻度同理论捻度间的差异会逐步增大。

参考文献

[1]P,R,Lord.TheStructureofOpen--EndYarns.T.R.J,1971;41(9).

[2]Kasparek.ThestructureandPropertiesofRotorSpunYarn.TextileMonth,1977;(8);52.

[3]S.Neckar,RotorYarnStructurebyCross—SectionalMicrotomy,T.R.J,1988;11:627.

[4]J,E,Booth.PrinciplesofTextileTesting.NewnesR

[51]张百祥等.转杯纺纱.北京;纺织工业出版社,1990:111~119.

[6]陈无非等.棉纱捻度试验方法的研究.棉纺织技术,1982;10(2);40.

[7]Grady,P.L.,Lord,P.R.etat.ATorsionEquilibriumMethodforMeasuringTwistinTextileYarns,TheReviewofScientificInstruments.1976.

[8]AppliedRegressionAnalysisandOtherMultivariableMethods,KleinandKupper,DuxbeuryPress,Boston,Massachusetts,1978:188~199.

[9]J.W.S.Hearle,P.GrosbergandS.Backer,StructrualMechanicsofFibers,Yarnsandfabrics.Wiley,london.

[10]汪军.转杯纺纺制竹节花式纱研究.东华大学博士学位论文,1999年12月.

[11]P.GrosbergandK.H.Ho.theGeometryandStrengthofYarnswithSpecialReferencetoRotorSpunYarns.AppliedPolymerSymposia,1977;(31):83~89.

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业