转杯纺纱机的主要性能及设备选型

端木应法吴予群

(郑州蓝雀有限公司)(河南嵩岳集团有限责任公司)

从1937年丹麦伯塞尔森发明转杯纺纱以来,20世纪60年代中期捷克研制推出了实用机型,投入工业化生产。继后欧美、日本众多厂商进一步开发,使转杯纺纱逐渐成熟,形成了第一代、第二代、第三代等众多机型。目前,世界转杯纺头数已占环锭纺锭数的5%,而转杯纱的产量按重量计已达环锭纱产量的40%。转杯纺具有纱线的优良性能,其与环锭纺相比工序缩短,生产率和效益高,可以改善生产环境,有利于实现连续化、自动化等诸多优点,很适合我国国情,是我国今后十年纺纱品种发展的重点。

我国目前棉纺纱锭约3000万锭,转杯纺仅占到2%,如果到2010年达到目前的国际平均水平,尚有100万头的发展空间。用较为先进的转杯纺继续淘汰部分落后的环锭纺纱锭,有利于增加我国纺织工业的技术含量,拓宽品种,提高我国纺织业在国际市场的竞争力。生产转杯纱对纺织企业来说,首先是设备的选用。到目前为止,选择转杯纺纱机主要考虑哪些技术经济性能呢?笔者主要提供以下十点供参考。

1转杯转速

转杯转速高低是决定转杯纺生产率高低的首要参数,也是其档次高低的最重要标志

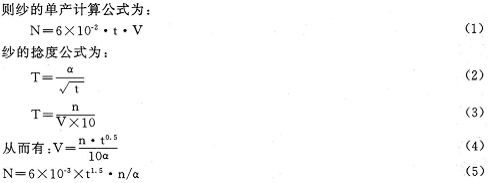

1.1产量与转杯转速和纺纱号数的关系公式

如果令:

t——纱的号数(tex);

T——纱的捻度(捻/10cm);

a——纱的捻系数;

V——引纱速度(m/min);

n——转杯转速(r/min);

N——纺纱机单产(kg/千锭·h)。

从(5)式可以看出,转杯纱产量与转杯转速和纱的号数的1.5次方成正比。因此,提高

1.2提高转杯转速是解决细号纱经济效益的关键

我们知道,环锭纺因卷装小,落纱将影响其产量。在纺细号纱时,因每日落纱次数少,对其产量影响较小。因此这时,转杯纺与环锭纺产量之比,可以近似地等于转杯与锭子转速之比。目前环锭锭速约2万r/min。如果转杯转速在5万r/min以下,两者产量之比仅为2.5倍左右。而相同锭数国产转杯纺设备价格是环锭设备价格的10倍左右,生产中电力和机配件等消耗费用也数倍于环锭纺。因此,转速在5万r/min以下纺细号纱时,其成本价格偏高,与环锭纺相比不具有优势。如果转杯转速达到锭速的4倍以上即大于8万r/min,纺细号纱在经济上才是合算的。

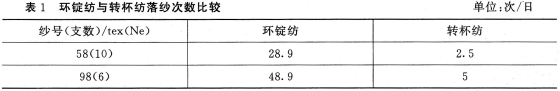

1.3转杯纺纺制粗号纱具有明显的优势

(1)纺制粗号纱时,环锭纺因纱锭卷装小,落纱次数频繁(见表1),实际产量与理论产量有较大差距。不但增加本工序用工,还增加了络筒用工。因而转杯纺生产率和收益费用比与环锭纺拉大了倍数。

(2)转杯纺在纺制粗号纱时,条干均匀度比环锭纺有明显提高,纺制质量要求高的针织用纱有显著优势。而且可以纺制环锭纺难以纺制的含短绒多的纤维、低级棉和回花,降低了原料成本。因此,在经济效益上比环锭纺更具优势。

1.4纺粗号纱要求转杯转速不高

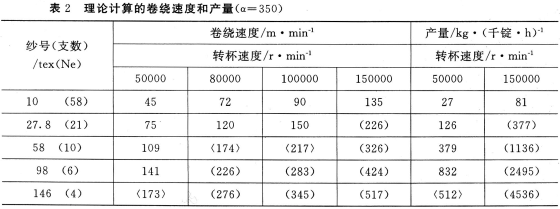

从理论上讲,根据(5)式,转杯纺的产量与转杯的转速成正比,随着转杯转速的提高,粗号纱的产量也可成比例地提高。假如说纺98tex纱时,转杯转速从5万r/min提高到15万r/min,产量就可以提高3倍。但实际上转杯纺的产量还要受到纺纱机引纱速度、分梳棍针面负荷和输纤通道截面及气流输送分离纤维能力等因素的限制。表2是根据(4)和(5)式理论计算出的纱的卷绕速度和产量(取a=350)。从表2中可以看出,纺10tex纱转杯转速为5万r/min,其引纱速度为45m/min,产量27kg/千锭·h

根据以上分析可知,如果为了生产细、中号纱或者细、中、粗号纱品种经常变换,可选择转杯转速高的机型。如果主要为了生产粗号纱,国产优质机型转杯速度一般已能满足要求,追求过高的纺杯转速带来的是成本的提高和资源的浪费。

2分梳、输送纤维的能力

棉条由喂给罗拉喂入,首先要由分梳辊抓取、分梳、分解成单纤维,然后被输纤通道中的气流加速、牵伸、分离,输送到转杯滑移面被牵伸、并合、凝聚成纱条。纤维的分离、伸直及良好的除杂,是保证成纱质量的关键。

2.1分梳辊性能主要由其直径、针布形式及密度决定

大的直径有利于增强分梳能力,提高产量。锯齿和针齿都要求表面光洁,硬度高,有一定锋利度。针齿与锯齿相比,对纤维作用缓和,损伤少,分离好,成纱条干好,短绒率少,适用纤维范围宽。增加齿密和转速,有利于提高分梳能力和产量。

2.2先进转杯纺纱机采用大锭距

国际上先进的转杯纺纱机采用较大锭距,有以下优点:

(1)可尽量增大分梳辊直径,采用大的除杂区设计,优化了棉条的开松和除杂,有利于提高产量。

(2)可适当增大输纤通道截面和长度。由于抽气式转杯纺纱机可设定和调节负压,两者结合能提高输纤通道气流速度和速度梯度,有利于纤维

(3)大的分梳辊直径和长的输纤通道也有利于较长纤维的分离、输送和伸直,因而有利于提高纺纱机的适纺纤维长度范围。

3适纺纱号和纤维长度范围

国产转杯纺纱机适纺纱号范围一般在145tex~16tex,适纺纤维长度一般在40ram以内。国际上先进的机型适纺纱的号数达到145tex~10tex,适纺纤维长度达到60mm以内。适纺纱号和纤维长度范围与纺纱机多项技术参数有关,主要考虑以下因素:

(1)转杯动平衡要好,轴承跳动要小,额定转速要高,传动系统运转要平稳、振动小。纺杯动不平衡力矩一般应小于O.84×10-6N·m,径跳<O.03mm,轴跳<O.05mm。特别是纺细号纱时,由于其横截面上纤维根数少,纱条强力低,对此要求更为严格。

(2)分梳辊、输纤通道、纺杯负压的设计要有利于纤维的开松、除杂、牵伸、分离、伸直和均匀输送。

(3)纺杯直径、滑移面、凝聚槽及与纺纱相配合的阻捻盘的设计,要有利于纤维的伸直和均匀并合,使凝聚须条有较高强力,并且加捻中有良好的捻度传递。纺杯直径的选择与适纺纤维长度的纱线细度有以下关系:

①一般转杯直径≥纤维长度;②纺细号纱时,为了尽量提高产量,转杯转速要高。为此应选用直径小的纺杯。而纺粗号纱时,因转杯速度低且纱条定量大,可选用直径大的纺杯。

4引纱速度和牵伸倍数变换范围

4.1引纱速度

(1)引纱速度大小是机型产量高低的标志。从(1)式可知,纱的产量与引纱速度成正比。转杯纺纱机的产量主要由该机型分解输送纤维的能力、转杯的最高转速和引纱速度三者配套优化设计所决定,缺一不可。其中前两者是基础,后者是表象。从表2可以看出高转速的转杯纺纱机,其引纱速度上限应有足够高,其产量才能高。

(2)从表2可以看出,大的引纱速度,是在纺粗号纱时用到。小的引纱速度,是在纺细号纱时用到。引纱速度上限,限制了适纺粗号纱的产量。引纱速度下限,限制了适纺细号纱的范围。转杯纺纱机引纱速度上下限的合理范围是根据纱的最大产量和适纺纱的最小号数设计的。

4.2牵伸倍数

牵伸倍数=![]()

转杯纺纱机在设计制造时,是根据纱的号数和条子号数,确定合理的牵伸倍数范围。根据牵伸倍数和引纱速度范围,设计出合理的喂给罗拉速度范围。这样纺纱机说明书中的引纱速度和喂给罗拉速度范围,实际就决定了牵伸倍数范围。

5空气动力

5.1自排风式与抽气式比较

初期的转杯纺纱机都是自排风形式。即在转杯径向钻8个均匀的小孔,当转杯高速旋转时由于离心力作用,气流从小孔排出,在转杯里产生负压。随着转杯纺技术的发展,新一代的转杯纺大多采用抽气式,转杯内的负压是由转杯口部外界抽气形成。抽气式与自排风式比较有以下特点:

(1)需配备专门风机,以满足纺纱工艺对负压与气量的要求,使整机电能消耗有所增加。

(2)纺杯负压不受纺杯转速、纺杯直径等因素限制,可以根据纺纱工艺要求进行最佳配置和控制。使纱线伸直度好,强力高。便于实现纺纱质量和工艺最优化设置和调节。

(3)转杯轻薄,无排气孔,因此动平衡好,轴承负荷小,适宜于转杯高速化。

(4)使部分尘、绒随抽气带走,从而减少了转杯凝聚槽内尘杂、短绒积聚。

(5)没有因排气孔堵塞而引起的转杯真空度变化造成的不利影响,成纱质量稳定。

(6)没有自排风转杯纺纱机的铝灰纱问题。

5.2风道和杂质回收设计

为了保证负压高且稳定可靠,先进的转杯纺的抽吸系统在设计上往往将工艺风道与吸杂风道分开,避免了杂尘堵塞而影响整机气流的合理分布和流动。

杂质的回收方式也有吸风管式和输送带传递两种方式。后者设计上往往采用排杂腔落杂,输送带收集输送,既避免了杂尘聚集堵塞,又便于杂质与可用纤维纱头分开回收。Autocoro型等转杯纺纱机均采用这种先进的设计。

6卷装

由于获得优良卷装的筒纱对整经、织造等后工序非常重要,随着转杯纺纱机的发展,对此也提出了越来越高的要求。

(1)成筒的规格由最初单一的平简,现已发展为既可绕成平筒又可绕成锥筒。

(2)筒子架传动和导纱的设计应能保证筒纱尺寸规范、成形良好。

(3)应具有可靠的卷绕张力及其调整装置,保证整机的卷装纱具有统一规范的张力。

(4)合理的筒纱卷绕角,使筒纱获得良好的卷绕密度,并可以随不同要求对卷绕角进行调节。

7工艺参数控制方式

(1)手动式

第一、二代转杯纺纱机大多采用这种方式。即棉条喂给和纱线卷绕用传统电机和机械传动,牵伸倍数通过更换牵伸变换齿轮来调整。分梳辊和纺杯也分别采用电机和齿轮及通过龙带进行传动,要变换速度亦必须调整变换齿轮。手动式改变品种和调整工艺不准确,费时费工,很不方便。

(2)可编程序控制(PLC)

随着变频技术的成熟,第三代和有些第二代转杯纺纱机的传动采用了变频电机,不但大大简化了传动机构,更重要的是通过微机实现了可编程控制。棉条的喂入速度、引纱速度、转杯和分梳辊的转速、纱线的捻度等各种工艺参数,都可以由键盘设定,在屏幕上显示出来,通过微机实现工艺的最优化控制和调整,改变品种和工艺成了举手之劳。可编程控制技术是第三代机型的最重要特征。Artocor0288型机和R20型机是最具有代表性的机型。

值得一提的是,我国四川广汉市川江机械制造有限公司生产的FA621型和FA622型转杯纺纱机,虽然在自动化和控制技术上与第三代先进机型有较大差距,但其变频技术成熟应用于转杯纺纱机取得的成果

8操作自动化

(1)自动接头技术。第一、二代转杯纺大多为手工接头,随着向高档自动化的发展,自动接头成了关键。其原因是:

①转杯转速超过80000r/min,手工接头就已非常困难,纺杯的高转速必须有自动接头技术相配合。

②自动清除纱疵技术应用于转杯纺也要求自动接头技术相配套。

(2)纱疵自动检测和清除功能。纱疵自动检测清除应用于转杯纺,实现细络联,是第三代转杯纺纱机的重要标志之一。可以生产高质量的无疵点纱,节省了络筒设备及其场地占用。是纺纱技术的一大技术进步。

(3)转杯和机台的自动清洁功能。

(4)自动落筒装置及其效率和适用程度。

(5)自动换条筒功能。

企业在选择以上功能时,可根据自己的产品要求、技术和管理能力、经济实力,经过经济技术综合分析,决定是选择手动的、部分自动或全部自动的。

9纱线质量和生产状况的监控及故障诊断系统

第三代转杯纺纱机都配有先进的生产质量和工况监控系统,它是通过先进的检测技术和微机控制相结合来实现的,可以完成:

(1)纱线疵点的检测统计。

(2)纱线长短周期的条干不匀及其CV值的检测、频谱统计、分析。

(3)纱线号数变动的测试。

(4)纱线定长测定和控制。

(5)纺纱机每头、每组及整机纺纱质量及工况的监测、统计、分析,与设定标准的比较、显示及自动报警。

(6)断头率、产量等重要参数的统计显示。

(7)机器的维护

10收益和费用比

在选择转杯纺设备时,除了全面了解设备的技术特性外,还要做收益费用比的分析比较,才能判断选择的优劣。

所谓收益,就是用户使用所选机型后,估算出的预定寿命周期中的产品产出额,减去相应的原料成本而粗略估算出的收益额。可根据前述产量公式、原料和产品价格进行估算。

所谓费用,主要包括预定期内:

(1)购置主机和配套设备所需各种费用。

(2)主要易损件、消耗材料估算所需费用。可主要考虑以下项目。

①转杯及其轴承的寿命和消耗费用。

②分梳辊及其轴承的寿命和消耗费用。

③输纤通道、阻捻盘等工艺配套元件的寿命和消耗费用。

④龙带、离合器等易损元器件的消耗费用。

⑤易损电气元器件消耗费用。

(3)维修性能及对费用的影响。

①主机设备日常维护、定期维修费用。

②配套的测控设备寿命、价格及估计更换维修费用。

③设备维修,零配件、易损件更换、安装难易程度及对生产率和费用的影响。

④配件的可维修性及其对费用的影响。如纺杯、分梳辊或其轴承损坏后,能否与轴承分拆分别更换:分梳辊针布能否定期磨砺或包卷等。

(4)用电、用工费用。

(5)生产场地占用费。

(6)前后工序生产工艺和设备的配套适应程度及其对生产费用的影响。

11结语

(1)转杯的高转速,工艺参数可编程控制,生产状况和产品质量的全程监测控制与疵点自动清除,操作的高度自动化,是目前先进转杯纺纱机性能的最主要标志。我国目前生产的代表机型F1603型、CR2型和FA622型转杯纺纱机与国际先进机型在以上四个主要方面尚有较大差距。但是国外机型价格昂贵,生产过程中的技术维修、配件供应困难,

(2)对于不同的纺织产品生产用户来说,选择机型时,并不一概是档次越高越好。而要根据自己的产品和自身条件,进行技术分析和收益费用比的论证。要与经济实力、技术和管理能力、工艺设备整体配套和自动化程度相适应,合理选择,才能达到最优效果。

①收益费用比与产品品种和机型性能的适应程度有关。如果用高档昂贵机型去生产低档品种,收益费用比将大大降低。同样,如果生产细号纱却购买了转杯转速不高的机型,收益费用比一定不高。一般来说,生产细号纱,转杯转速一定要高。生产粗号纱,要重点考察引纱速度,要选择引纱速度大适合高产的机型,而转杯转速6万r/min~8万r/min即可。

②经济实力和技术量强,产品档次要求高,品种变化频繁,配套设备自动化程度高的用户,当然要优先选择高档次自动化的第三代机型,从优质、高产、产品在市场的高定位及高适应能力中获取最大效益。

③对产品档次要求虽然高,但企业经济实力和技术力量不强的用户,可降低对自动化的要求,选择纺杯转速高,纺纱质量好的第二代机型,既可以满足使用要求,又经济实惠。也可选择价格相对更低廉的国产优质机型。

④目前我国优质机型虽然在纺杯转速、自动化程度上还比不上国际先进机型,但纺纱质量及基本性能优良,转杯转速亦可达8万r/min。对于主要生产粗号纱的用户,已完全可以满足要求。而且整机价格低廉,设计和工艺配套适合中国国情。维修和配件供应方便可靠、成本低,也大大降低生

参考文献

[1]周慈念,黄秀宝,梁金茹,张晏清,孔庆合.转杯纺是我国纺织工业技术改造的方向之一,棉纺织技术,2000;(12).

[2]端木应法.气流纺纱机纺杯滑移面设计理论探讨.棉纺织技术,1987;(1).

[3]柳玉书,张庆喜,我国自排风式转杯纺纱机的发展与现状.棉纺织技术,2000;(12).

[4]徐惠君,张晏清.我国抽气式转杯纺纱机发展的研讨.棉纺织技术,2000;(12).

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业