纯亚麻转杯纱的纺制

王启祥

(铜陵华源麻业有限公司)

亚麻纤维具有吸湿散热快,光泽柔和、绝缘性好,耐酸碱及抗菌等优良的性能和独特的风格,其纺织品已广泛应用于服装、装饰及产业领域。作为制取亚麻长纺原料(打成麻)过程中落下的“粗”纤维,亚麻原料厂称之为“一粗”和“二粗”的纤维,以及不能用于亚麻厂生产的较次的亚麻茎经初加工处理的纤维,习惯上称为“亚麻棉”。可将此类纤维在棉纺设备上与棉、粘胶等纤维混纺,生产亚麻含量在50%以上19.4tex~53tex的纱,国内多家企业在这方面做了大量的工作,产品质量与档次均有大幅提高,得到消费者的欢迎。多年来我公司一直致力于亚麻短纤维纺纱的研究,我们利用亚麻下脚废料开发了纯亚麻短纤维转杯纱。

1亚麻二粗纤维纺纱性能分析

亚麻制取打成麻过程产生的下脚中含有15%左右的短纤维,需除杂后才能获得,从打成麻下脚料中获得的短纤维即称为“二粗”。二粗纤维的质量、强度、分裂度、手感与干茎质量相对应,虽经亚麻打成麻进行了一级开松除杂处理,但其可纺性仍很差,我公司进口的雨露麻二粗纤维质量检测指标为:纤维平均长度154mm(最长的超过500mm);纤维分裂度3.48tex;含杂率11.9%(最高达32%);平均回潮率12.8%。从这些指标可以看出,无论采用何种方法纺纱,均要对亚麻二粗纤维进行预处理。长期以来,国内外大多采用机械方法进行多次梳理、除杂,以大幅度降低杂质含量、控制纤维平均长度和短纤率、减少纤维细度,从而提高亚麻二粗纤维的可纺性,满足成纱质量要求。

亚麻二粗通过机械方法进行预处理,基本上可满足目前国内常规的亚麻棉混纺纱的生产要求。但对于生产亚麻短纤维的细号混纺纱(与棉、粘胶混纺)、

针对这种情况,近年来,我们采用了对亚麻二粗纤维先进行化学脱胶处理再进处机械加工二者结合的工艺技术,实现了根本性突破。生产的亚麻纤维品质优良,同时还可根据不同的纺纱系统要求,实行不同的处理工艺,实现了亚麻短纤纱的顺利生产。亚

2亚麻二粗纤维的预处理

2.1理论依据

亚麻单细胞纤维只有20mm~30mm,很难用于直接纺纱。在纺纱工程中均以工艺纤维(束纤维)的形式出现,也就是说,亚麻纤维的成纱中仍存在连接各单细胞纤维的伴生物(俗称胶体),亚麻原茎采用生物或化学的方法进行第一次脱除胶质,主要是分解、破坏连接大纤维束与大纤维束之间、韧皮与木质部之间的胶质,使纤维束得到初步的分离,经打麻加工得到亚麻长纺原料——打成麻。

在亚麻长麻湿纺中,纤维的分裂度5.56tex~2.86tex仍不能满足纺高质量细纱的要求,仍要对粗纱进行第二次脱胶(即亚麻粗纱煮漂)提高分裂度,增加可纺性能。

目前二粗纤维的使用,基本上都是干纺,其纺纱条件对纤维的各项物理指标要求更严,如果按传统的机械加工方法,强行反复打断、劈开、梳理纤维,使其在长度、细度等指标方面适应纺纱的加工,只能是顾此失彼。实践表明,如果只采用机械方法处理亚麻二粗纤维,只能是有限度地增加纤维的分裂度,一般不会超过1.43tex;会增加纤维的短绒率;增加纤维的外观疵点,如麻粒增加;而且并不能改善纤维表面性能。鉴于此,我们选择先对亚麻二粗纤维进行胶质脱除,使纤维达到一定的分裂度后,再进行轻度开松处理。两者都兼顾了除杂、排尘,更为科学合理、更为有效。

2.2预处理工艺

2.2.1工艺路线

亚麻二组→带水装笼→预酸处理&#

2.2.2关键工艺参数

用碱(NaoH)量与胶质脱除量和纤维分裂度成正比,与纤维的工艺长度和束纤维强力成反比,根据用纤要求,要慎重掌握。

(1)预酸处理:浓度1g/L~1.5g/L(H2SO4),温度50℃±5℃,时间1.5h,浴比1:7。

(2)煮炼:NaOH用量(对原料)5%~12%(根据不同要求选定),三聚磷酸钠2%,水玻璃1%,纯碱1%,压强20Pa,浴比1:10,时间2.5h。

(3)给油:乳化油8kg~15kg(300kg原料),纯碱6kg,肥皂(溶)2kg,温度100℃,时间1.5h~2h,浴比1:8。

(4)漂白(选择工序):根据用户需要,如需半漂的亚麻纱(或混纺),可采用亚氯酸钠或次氯酸钠进行漂白处理。此法不仅可漂白纤维,同时降低亚麻二粗纤维的木质素含量,提高可纺性。

(5)梳理、除杂:根据原料含杂情况,清弹机和气流回收排杂机结合使用,尽量减少清弹机处理遍数,较为合理。

2.2.3预处理后亚麻短纤维的质量指标

平均长度28mm~40mm,回潮率12%~14%,短绒率(16mm以下)10%,纤维分裂度1.18tex~O.71tex,含杂率1.5%以下,麻粒(结)40个/g以下,目测总体质量为:手感柔软,疵点少,分裂度高,可满足纯纺纱及细号混纺纱要求。

3纺纱工艺

近年来,我公司用亚麻二粗纤维批量生产了干纺95.2tex纯亚麻转杯纱,目前对55.6tex以上中粗号纱的生产工艺较成熟。55.6tex以下较细纱号的纺纱工艺仍需进一步摸索,实

3.1工艺流程

亚麻短纤→LA004型开清棉机组→A186C型梳棉机→FA305并条机(二道)→BD2000SN型转杯纺纱机

3.2工艺技术要点

(1)清棉。贯彻“少打、多梳、多混、少落”的工艺原则,麻卷轻定量、短定长、加防粘粗纱。

(2)梳棉。采用较慢的刺辊速度,减少损伤纤维;盖板花的量要偏大掌握,尽可能多排除短绒;盖板锡林的分梳隔距为0.25mm,O.23mm,O.20mm,O.20mm,O.23mm,因麻纤维的抱合力差,易出现掉网,可采用下托板或安装导棉装置,以达到顺利成条。

(3)并条。采用“紧隔距、重加压、多并合”的工艺;

为防止胶辊带花,纤维预处理工序应合理选择油剂种类和给油量,而且并条胶辊采用重酸进行表面处理。

(4)转杯纺。纺杯选用低转速:31000r/min;合理选择分梳辊针布规格,以有利于麻纤维的分梳;超长纤维缠绕阻捻盘及排杂孔堵塞,易产生10cm~30cm的粗节纱,要注意预防。

4成纱质量水平

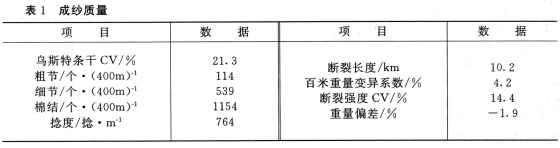

以65.9tex纯亚麻纱为例,转杯纺纱顺利,台时断头能控制在50根以下。成纱条干均匀,外观疵点少,强度能满足后加工要求。成纱质量情况见表1。

5结语

通过化学脱胶和机械加工的方法处理亚麻二粗纤维,使之能够生产中、粗号纯亚麻转杯纱,开拓了亚麻二粗纤维的使用领域,大大地提高了其产品档次和附加值,具有广阔的市场前景。同时,此种方法也可推广到亚麻长纺干纺纱的生产中,从而降低其纺纱号数,提高成纱质量,使部分亚麻纱的生产不需经成本相对较高的湿纺线来完成,可为企业创造良好的经济效益。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业