MJS8O2H型喷气纺纱机的生产实践

靳湘燕赤阳

(河南省焦作市纺织厂)

MJS802H型喷气纺纱机是日本村田公司生产制造的较为成熟先进的新一代产品,其特点有三:(1)采用四罗拉双短胶圈超大牵伸;(2)采用高效双喷嘴加捻器;(3)纺纱速度高适纺范围广,花色品种多。我厂自1997年引进5台喷气纺纱机生产以来,通过对工艺质量操作及检修保养不断改进和探索,取得较为满意的效果,同时积累了一定的经验,现将有关生产实践体会作一介绍,仅供参考。

1原料品种工艺流程

原料:1.56dtex×38mm翔鹭涤纶短纤和229新疆棉

品种:T/C50/5018.3tex

工艺流程(以设备型号表示):

![]()

2简明工艺参数

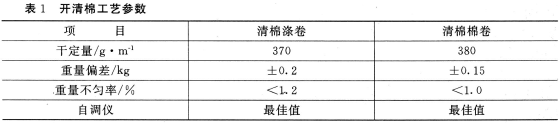

2.1清棉工艺及质量要求

正确使用自调匀整仪,着重提高各机运转率,保证除尘系统良好运行,杜绝涤卷粘连。开清棉工艺见表1。

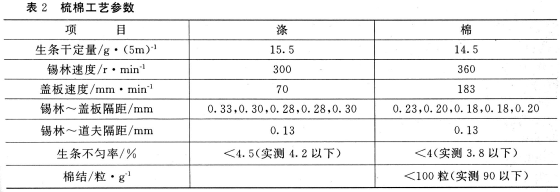

2.2梳棉工艺及质量

梳棉工序尽可能采用轻定量、紧隔距、强分梳工艺,涤适当降低锡林刺辊速度,在不产生锡林绕花前题下,尽可能减少锡林盖板隔距。梳棉工艺参数见表2。

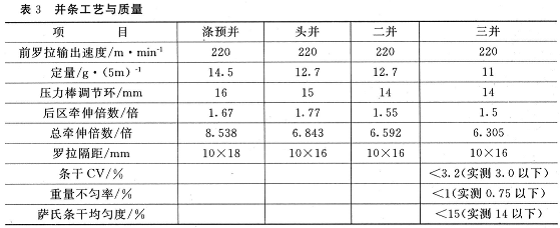

2.3并条工艺及质量

并条采用涤预并,它对于改善涤条及混纺条质量,准确控制混纺比大为关键。牵伸分配注意在后区配置适当大的后牵伸,条干CV基本控制在3%左右,重量不匀率稳定在0.75%以下,为喷气纺提供了优质合格的条子。并条工艺及质量见表3。

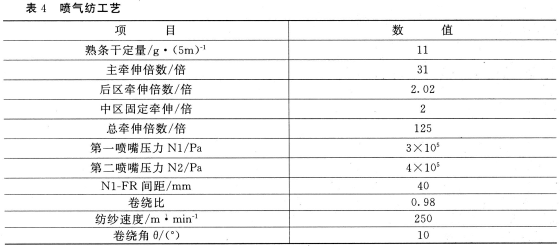

2.4喷气纺工艺

喷气纺纱速度快,牵伸倍数大,因此在生产中若工艺配置不当造成堵喷嘴、绕胶辊、绕罗拉现象,继而形成恶性循环,造成胶辊中凹、起沟槽,牵伸不开断头高,条干差,所以喷气纺工艺配置非常重要。针对以上情况,我们采取相应措施,把熟条定量由13.1g/5m改为11g/5m,喷嘴压力N1和N2进行正交试验,

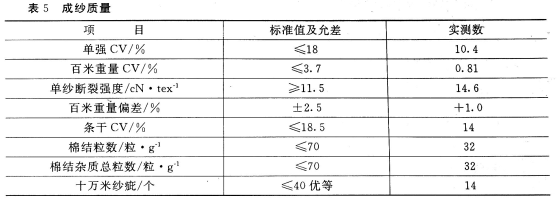

实践表明:后区牵伸倍数对成纱均匀度有显著影响,经试验,后区牵伸不宜过大,应充分发挥前区作用,后牵伸过大,易发生长周期不匀,而主牵伸倍数过大易发生短周期不匀,棉条定量综合考虑牵伸分配与生产供应,尽量偏小以轻定量掌握为宜,喷嘴压力的大小决定喷嘴中涡流转速的大小,直接影响成纱质量,因此,N1/N2合理设定尤为重要。喷嘴压力应根据纱线用途以强力和织物风格为目标作优化试验而定,卷绕比与N1-FR设定应由纺纱号数及相应要素而定。成纱质量统计(见表5)

由表5可见,质量指标基本达到乌斯特97公报25%水平,但由于喷气纱结构的特殊性,其强度指标尚待提高。

4操作及质量管理

MJS802H型喷气纺纱机能否高效率生产,操作及质量管理必须不断上水平。我们重点抓了以下几项工作:

(1)梳并固定供应,严格执行生条轻重搭配,熟条黄白搭配,做好一条龙生产。

(2)使用高强度有韧性的塑料管,以减少菊花芯、攀头等成形不良筒子纱的产生。

(3)按清洁进度表做好机台卫生,保持牵伸区上吸尘三点及松纱风管畅通无阻不脱落。

(4)接头操作不允手动进棉出纱,以防小辫子纱,处理集棉回丝后,喷嘴帽位置要正确落到位。

(5)黄灯亮后及时清理滤网内短绒及回丝,同时要关闭打结小车。

(6)挡车工、维修工随时检查胶辊胶圈状况,按分档标志及要求更换使用,杜绝乱调乱换。

(7)严格防捉疵,维修工、挡车工充分利用电脑监控数据,随时排除问题,减少断头,

(8)单机台气压要稳定在7×105Pa左右。以减少因气压过小或波动造成的弱捻线(强力不匀)。

(9)空调改善为喷气纺车间单独送风,实行排风再利用,便于调节。温度控制在23℃~28℃,湿度控制在48%~54%(高温高湿季节,温度在26℃~31℃,湿度在48%~58%)。基本满足生产要求。

(10)喷气纺纱机机后棉条按品种及需要量合理安排分段,减少运输及操作过程中毛条的产生。

(11)稳定喷气纺工序挡车工和维修工队伍,并定期进行操作培训。

5设备维护及保养

MJS802H型喷气纺纱机属20世纪90年代国际先进纺纱机,机电仪一体化、自动化程度较高,其设备的维修及保养工作关系到喷气纺生产好坏,经几年来的生产实践,体会如下。

(1)坚持状态维修和定期维修相结合,实行每班、日、周、月、三个月及六个月的点检项目及保养工作。

(2)以保证质量节约成本为前提,采用国产胶辊(无锡和天津市)硬度邵尔A75度~80度。直径28mm+1mm.并根据生产品种分别进行酸和涂料处理,胶辊、胶圈要按周期处理、更换。

(3)为保证各机风管畅通,排气顺利,在自排风主管道加装FC6—48-11.5A型排尘通风机。

(4)为保证和提高压缩空气质量,在空压机房输气管加装U型过滤器(自制),以降低压缩空气中的油、水、杂质含量。

(5)机内空压机管、空气过滤器滤芯清洗及污油分离器坚持每3个月做一次清洗或更换。电子清纱器检测头6个月清洗检修一次,确保灵敏度。

(6)维修工承包机台,单机台效率、质量综合考核,奖罚兑现。

(7)运转维修工作好巡检项目,对电脑监控仪的维修忠告,逐台逐锭解决。

(8)每三个月对喷嘴进行部分保全一次,清

6生产效果

成纱各项指标比较看好,棉纱条干优于环锭纺,用户较为满意,下游产品布面丰满光洁,不起球且耐磨。生产效率由原来的83%提高和稳定在97%左右,台班产量由104kg提高到133kg,使我厂生产能力得到有效发挥,喷气纺产品成为我厂特色品牌。

7结束语

(1)合理的工艺配置是生产的基础和保证。

(2)对熟条质量要求较高,条干CV控制在3%以下,重量不匀率控制在0.8%以下。

(3)消化掌握引进设备性能,加强点检与有针对性的维修保养相当重要。

(4)重视挡车工操作要领和素质培训。

(5)控制好温湿度,稳定气压,提高压缩空气的质量,以提高生产效率和保证生产质量。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业