转杯纺产生落白的原因及解决方法

一、落白的危害

由于落白是把一部分可纺纤维排掉而成为杂质,被排掉的棉纤维不可能均等地分摊于每个纺纱器,有的纺纱器落白现象可能严重点,有的纺纱器落白可能少一些,这就造成纱条的重量不匀率(细度不匀)和重量偏差增大,进而影响单纱的强力和强度不匀率,使成纱质量受到影响。另一方面,由于落白要增加断头,从而使用棉量增加、制成率降低,最终导致增大棉纱生产成本,减少企业利润。所以,在日常生产中,应尽量避免发生落白现象。

二、产生落白的原因

1.纺杯内负压不足

自排风式转杯纺纱机一般都备有直径66mm和54mm两种纺杯。因其转速不同,所以杯内形成的负压也不同,有时因某些原因使杯内负压达不到最低要求。负压不足的产生原因:

(1)纺纱器的橡胶密封圈与密封盖尺寸或几何形状不标准:纺纱器合拢以后橡胶密封圈与密封盖的配合庳良好,纺杯内才能产生足够的负压。但有时两者的几何形状或尺寸不标准而影响了密封效果,造成纺杯内负压偏低。当分梳辊齿端所握持的纤维经过纺纱器的排杂区时被排杂负压气流吸走而产生落白。

(2)输棉通道上的橡胶密封圈脱落或破损:输棉通道上的橡胶密封圈应完好,无脱落或破损现象,才能有效地起到密封作用,确保纺杯内形成必需的负压。但由于密封橡胶圈在生产过程中难免会出现老化、破损或脱落,因此会出现漏气现象,影响密封效果,降低纺杯内的负压,使部分棉纤维被排杂玻璃管内的负压气流吸走而产生落白现象。

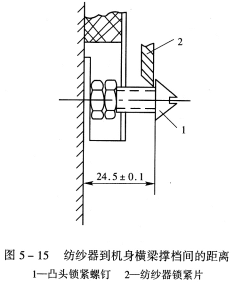

(3)纺纱器与机身横梁撑档之间的间隙太大:按要求,纺纱器合拢后,用手前后推动纺纱器应感觉有很小的活动量。但由于有时纺纱器锁紧凸头螺钉进出距离调整不当,造成锁距太大,使橡胶密封圈与密封盖之间产生缝隙,空气便从两者的缝隙进入纺杯。此外,由于纺纱器和机身横梁撑档之间存在着缝隙,空气便补人纺纱器的工艺排风玻璃管。以上两种情况均能降低纺杯内的负压,使一部分棉纤维被排杂负压气

2.棉条喂入量太大

纺粗特纱(大号纱)或低捻起绒纱时,均会产生落白现象。其原因是纺制这类棉纱都使用直径66mm的大纺杯。由于纺杯的直径大,转速相对地慢,杯内的负压也就偏低。纺这类棉纱,单位时间内的喂棉量比纺普通纱高20%-40%,因此加重了分梳辊负担,使每个齿尖所握持的纤维数量增多,造成部分棉纤维浮在分梳辊的齿尖上,其中一部分被排杂管负压气流吸走而产生落白现象。

3.分梳辊齿尖磨秃

分梳辊铝胎上包缠着10圈齿条,而能起分梳作用的只有中部6圈左右的齿条。长期分梳过程中齿条会磨损,若齿条的质量不好,参与分梳的这几圈齿尖就很容易被磨秃,也就不能刺人棉条深处并有效地分解握持纤维。当棉纤维进入排杂区之后,就会过早地脱离分梳辊齿尖而被排杂负压气流吸走,造成落白。

4.排杂管进出不符合要求

按要求,纺纱器排杂口与排杂玻璃管之间应保持0.5—1mm的间隙,这样可让一部分外界空气补入排杂管,减少排杂管从纺纱器分梳腔中吸走过多的气流。但若把排杂管安装得太靠外,会造成纺纱器的排杂口陷入排杂玻璃管口内,使外界空气无法补人,排杂管内的负压气流就需全部从分梳腔抽取。若纺纱器的密封性不好,纺杯内的负压偏低,就会有一部分棉纤维被排杂管吸走而产生落白。

5.纺纱器某些工艺未调好

按要求,纺纱器给棉板的压力应为(26.5±1.5)N,给棉板与给棉罗拉的隔距为0.05—0.12mm,这样给棉板才能有效地控制棉条,便于正常地输送棉条和被分梳辊抓取棉条。给棉板压力太小或与给棉罗拉隔距太大,都会造成给棉板对棉条失去控制力。当分梳辊抓取棉纤维时,棉纤维就会浮游在分梳辊的齿尖上,在这种情况下,棉纤维刚进入排杂区会被排杂管吸走而形成落白。

6.地道内风量不够、负压不足

按要求,地道内的负压应在-35~-40毫米水柱,若地道内的风量不够、负压不足,

三、解决落白的方法

为了避免和防止出现落白现象,在转杯纺日常生产中应做好以下几项工作:

(1)首先应保证纺杯内有足够的负压,负压值应达到或接近表5—1中规定的数值。

(2)主地道内的负压必须达到-35~-40毫米水柱。

(3)输棉通道的橡胶密封圈不得有破损或脱落现象,在此基础上调整好纺纱器到机身横梁撑档之间的距离,如图5—15所示。

(4)将给棉板压力、给棉板与给棉罗拉的隔距按要求调整好,确保分梳辊齿尖锋利。

(5)若纱条上杂质较少而又出现落白时,可把排杂总风管上部的风量调节门打开一点,使外界的空气向排杂总管内多补入一些,以降低排杂玻璃管内的负压,减少落白现象,但应防止纱条上的杂质增多。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业