纺纱器的机械部分

一、纺纱器机械部分易产生的故障

纺纱器是由大大小小近百个零部件组合而成的,每个零件的质量都应符合质量标准,否则组装成纺纱器以后就不可能达到使用要求。虽然纺纱器在装配以后都要经过试纺检验,但由于试纺时间短或受试纺条件的限制,纺纱器存在的质量问题不可能充分暴露出来。所以纺纱器在转杯纺纱厂生产过程中,还会出现以下故障。

1.不喂棉的原因

(1)干簧开关质量存在问题,如两簧片接触不良。

(2)电气罩壳内线路板的位置未调好,探针上的永久磁铁失去对干簧开关的控制作用。

(3)给棉长蜗杆(慢轴)空心套管位置未调好(这种情况不属纺纱器质量问题)。

(4)给棉电磁离合器导线有断路或导线的焊接质量不好。

(5)纺纱器电气线路间的插头与插座接触不良等。

2、断续喂棉的原因

(1)给棉蜗轮与给棉轴吸盘上的隔磁铜片之间有油渍、污垢,或隔磁铜片严重变形,两者吸合后有时产生打滑现象。

(2)给棉罗拉下面充塞杂物或棉纤维,给棉罗拉转动时阻力增大。

(3)机身下面的螺旋保险芯子松动,造成供电不正常。

(4)给棉电磁离合器的电压不足,造成吸力不够,使绐棉轴出现打滑现象。

3.纺纱器产生振动和异响的原因

纺纱器在纺纱过程中出现振动和异响,主要是因纺杯、分梳辊的动平衡出现了问题。纺杯和分梳辊动平衡出现问题的主要原因有:

(1)纺杯在生产和安装过程中产生严重变形。

(2)纺杯内有较大的积灰瘤或有较多异物。

(3)纺杯或分梳辊轴承内严重缺油或轴承已损坏。

(4)固定纺杯的顶头螺钉未旋紧,使纺杯发生窜动,杯口与输棉通道发生摩擦。

(5)分梳辊上、下端的间隙未调好,使其与上盖板或纺纱器底座发生摩擦。

(6)分梳辊龙带盘严重磨扁或变形。

4.纺杯转速偏慢的原因

纺纱过程中,某个纺纱器的纱条经常发生断头,断头后又很难接上头,即使能勉强把头接上,接头处纱条会出现大

(1)纺杯龙带压轮的位置未调好,或纺杯龙带压轮钢板簧变形,使传动纺杯龙带的压力不够,从而造成纺杯的转速偏低。

(2)纺杯进出位置未调好,使杯口凸出密封盖与输棉通道发生轻微摩擦,造成纺杯的转速偏低。

(3)纺杯轴承缺油或已损坏。

(4)纺杯头与轴承之间缠绕较多回丝。

5.分梳辊经常被轧煞的原因

(1)当把某个纺纱器打开并向下旋转90°时,即产生给棉现象,由于这时纺纱器不纺纱,喂入分梳腔的棉条即把分梳辊轧煞,当纺纱器合拢后,分梳辊已不能旋转。出现这种情况的原因是:给棉蜗杆空心套管上、下位置未调好,当把纺纱器向下倾斜90°时,整个纺纱器的重量全都压在给棉斜齿轮上,造成给棉斜齿轮和给棉罗拉轴连为一体而产生给棉现象。

(2)检修纺纱器或值车工清扫纺杯时,拨动探针即出现给棉现象,这时纺纱器不纺纱,喂人的棉条便聚在喇叭口,把分梳辊轧煞。

二、检修纺纱器必备的工具与物料

工具是做好技术工作的先决条件和基础。只有依赖于一些通用工具、专用工具、仪表及相关的配件和器材,才能使纺纱器的检修工作顺利进行并达到质量要求。否则不是损坏机件,就是检修质量达不到技术标准,甚至会造成影响成纱质量、酿出机械事故的严重后果。在纺纱器检修工作中必需配备以下工具、物料和器材。

1.通用工具

通用工具主要有不同规格的螺丝刀、6寸活络扳手、5寸尖嘴钳、8mm呆扳手、0.23kg(0.5磅)圆头锤、大什锦锉、小塞尺、5mm内六角扳手、1寸漆刷、万用电表、50W电烙铁、吸尘器等。

2.专用工具(或自制工具)

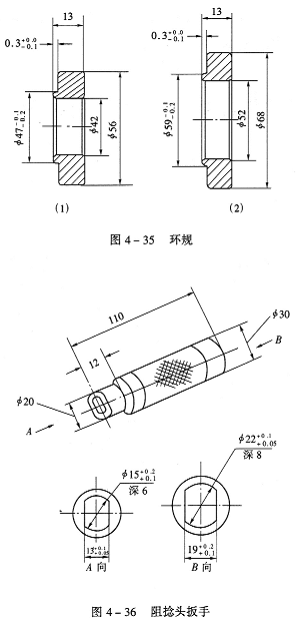

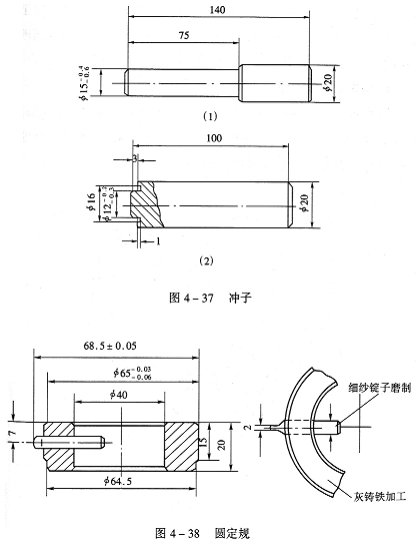

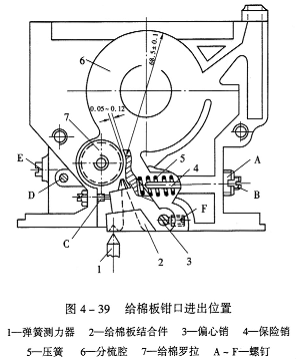

主要专用工具有弹簧测力器(图4—31)、测力表(测克计)(图4—32)、防转扳手(图4—33)、塞尺(图4—34)、环规(图4̵

专用工具的使用方法

图号 |

工具名称 |

用途 |

4—31 |

弹簧测力器 |

测量给棉板压力 |

4—32 |

测力表(测克计) |

测量探针侧面压力 |

4—33 |

防转扳手 |

拆卸给棉罗拉 |

4—34 |

塞尺 |

定分梳辊下端面间隙 |

4—35(1) |

环规(用于小纺杯) |

定纺杯进出距离 |

4—35(2) |

环规(用于大纺杯) |

定纺杯进出距离 |

4—36 |

阻捻头扳手 |

拆装阻捻头用 |

4—37(1) |

专用冲子 |

拆给棉罗拉轴上轴承及盖 |

4—37(2) |

专用冲子 |

装给棉罗拉轴上轴承及盖 |

4—38 |

圆定规 |

校调给棉板钳口进出 |

3.物料及器材

必备物料及器材主要有细砂布、竹扦、焊锡丝、502粘合剂、7007抗空润滑脂、汽油、机油、酒精等。

三、机械部分的检修与调整

在纺纱过程中,纺纱器的机械部分担负着喂棉、分梳、排杂、转移及加捻的任务。因此,成纱质量好坏、断头多少都与这部分零件的加工质量、配合质量(如压力大小、动作灵敏度、零件之间动作协调性)等诸因素密切相关。所以对纺纱器机械部分

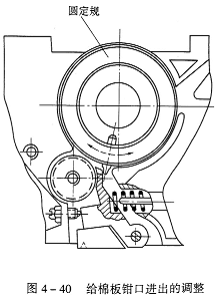

1.给棉板钳口进出的调整

给棉板钳口凹槽底面到分梳腔对面的距离应为68.5mm±0.1mm,如图4—39所示。纺纱器工作一段时间后,这个尺寸会发生不同程度的变动,所以应定期检查和调整。

检查前应先拆下分梳辊,然后用手揿压给棉喇叭,看给棉板摆动是否灵活。若摆动不灵活,有两种可能:一是给棉板下面积有较多的短绒和灰尘,增加了摆动阻力;二是给棉板和偏心销之间出现锈蚀。无论是哪种原因所造成的,都需把给棉板拆下来进行处理。在拆给棉板之前,需先把给棉板压力调节螺钉A旋下,然后取出压簧及保险销。若给棉板下面有较多的短绒和积灰,需把给棉板从偏心销上取下进行清理;若偏心销锈蚀,则需把偏心销支头螺钉F旋松,再把给棉板连同偏心销一起取下,然后用细冲子把偏心销从给棉板的上方冲下,并把偏心销及给棉板的孔用细砂布打光后装好,最后把保险销及压簧放人后再旋上螺钉A。

把圆定规放人分梳腔(用测量给棉板钳口进出专用百分表亦可),并使圆定规的凸头从给棉板右侧的空当中放人,按顺时针方向转动圆定规少许,使凸头对准给棉板前端的凹槽,再旋动偏心销,使给棉板凹槽与圆定规的凸头相接触,如图4—40所示,然后旋紧支头螺钉F,再把圆定规向逆时针方向转动少许后取出,给棉板进出位置即调整好。

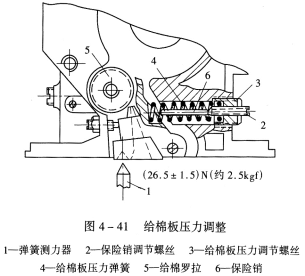

2.给棉板压力的调整

按标准规定,给棉板的压力应为26.5N±1.5N(约2.5kgf),如图4—41所示。该压力大小可用弹簧测力器顶在给棉喇叭左侧的锥窝中测得。若没有弹簧测力器,可与新纺纱器的手感做对比加以调整。如果给棉板压力大小不符合规定要求,可以通过调整纺纱器底座上右侧的压簧螺钉A来解决。旋螺钉A时,应注意小螺钉B(图4—39)也会随螺钉A一起移动,这有可能造成保险销把给棉板顶死,使其失去摆动量而成为死钳口。这时,应该把小螺

3.给棉板与给棉罗拉隔距的调整

给棉板与给棉罗拉间的隔距应为0.05—0.12mm,见图4—39。纺纱器工作一段时间后,给棉板与给棉罗拉隔距会出现不同程度的变动,所以应定期检查和调整此隔距,以便始终对棉条产生应有的握持力。检查前,应把给棉喇叭内的棉条拉掉,向前揿动给棉喇叭,先用0.05mm厚的塞尺(或一张厚纸)插到给棉板与给棉罗拉之间,以放手后向外拉动塞尺(或厚纸)感觉略有阻力为宜;然后再用同样方法把0.12mm厚的塞尺(或2张厚纸)插入,当向外拉动塞尺(或厚纸)时,若略感有阻力,说明隔距符合要求。若隔距达不到上述要求,可通过调整纺纱器底座左侧的给棉板限位顶头螺钉C来达到。隔距调好以后,必须把顶头螺钉C的保险螺母旋紧,防止已调整好的隔距在生产过程中发生移动。

还应注意一点:调整给棉板与给棉罗拉隔距时,应先观察给棉板的前端是否已被给棉罗拉磨出沟槽或发毛,若已被磨出沟槽或发毛,应调换新的给棉板或把沟槽打磨光滑,否则会影响棉条输送效果。

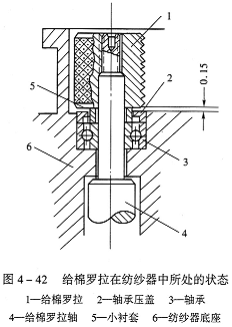

4.给棉罗拉下端间隙的调整

若纺纱器没有喂入棉条,用手转动给棉罗拉,感觉应很轻便、灵活。但纺纱器运转一段时间以后,有时给棉罗拉转动便显呆滞或困难。这是因为给棉罗拉下端面与纺纱器底座之间仅有0.15mm间隙(图4—42),给棉罗拉在纺纱器中又处于半包围状态(图4—41),因而,短绒和灰尘很容

若给棉罗拉下端积花、积灰不多且又处在给棉板的补风通道处,可用厚度为0.1mm的塞尺把前端加工成钩头形或把环锭纺筒摇工序使用的打结刀前端磨薄,插入给棉罗拉下端的缝隙中进行清理工作。若这种方法效果不大或积存物较多,需把纺纱器从机身上拆下来进行清理。先把防转扳手(图4—33)插到给棉罗拉的空当内,用螺丝刀旋转给棉罗拉轴下端的槽口,即可把给棉罗拉拆下来进行清理。也可不把纺纱器底座从机身上拆下来,用上述的方法对给棉罗拉下端的积存物进行清理。

有时,检修以后旋紧给棉罗拉时,会发现给棉罗拉转不动,其原因是未装给棉罗拉下面的小衬套(图4—42中的5),使给棉罗拉下端面与纺纱器底座相接触,小轴承失去作用。在这种情况下,只要把小衬套装好,问题即可得到解决。

检修调整以上几个部位时,应注意以下事项:

(1)纺纱器底座上的A、B、C、D、E、F6个螺钉在纺纱器出厂之前都涂有红色油漆标记,说明这几个螺钉的作用很重要,在未掌握检修技术之前,不得随便旋动或调节。涂抹红油漆还有防止螺钉松动的作用。

(2)以上几个部位的调整顺序为:调整给棉板钳口进出位置一调整给棉板压力一调整给棉板与给棉罗拉隔距。

(3)检修纺纱器时切忌用锤子乱敲、乱砸,以防止机件产生变形或损坏。

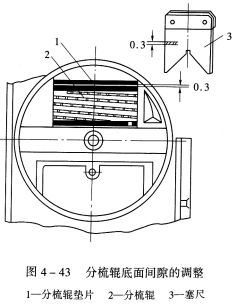

5.分梳辊底面间隙的调整

分梳辊底面与分梳腔底面之间应保持0.3mm间隙。若间隙太小,有可能造成分梳辊与分梳腔之间发生摩擦,影响分梳辊转速,进而影响分梳效果和排杂作用;若间隙太大,则会减小分梳辊上端面与上盖板之间的空隙,造成补风困难且分梳辊上端面容易产生积灰和积花。调整分梳辊底面间隙时,应先把分梳辊放人分梳腔;然后把专用塞尺(图3—34)放在分梳辊下端,并向前推动分梳辊,待其夹紧后,旋紧分梳辊的顶头螺

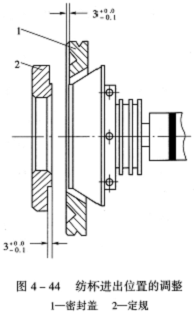

6.纺杯进出位置的调整

纺杯口到密封盖口端面的距离应为0.3![]() mm。若距离太大,会影响纺杯内的负压;若杯口凸出密封盖,有可能与输棉通道发生摩擦,影响纺杯的转速而产生弱捻纱及造成纱条断头。正确的调整方法如图4—44所示。

mm。若距离太大,会影响纺杯内的负压;若杯口凸出密封盖,有可能与输棉通道发生摩擦,影响纺杯的转速而产生弱捻纱及造成纱条断头。正确的调整方法如图4—44所示。

调整D型纺纱器纺杯进出位置时,应先加工一个0.3mm厚的垫片,并将其放人输棉通道的凹槽中,然后向前推动纺杯,待杯口与垫片接触以后,旋紧纺杯的顶头螺钉,然后取出垫片。

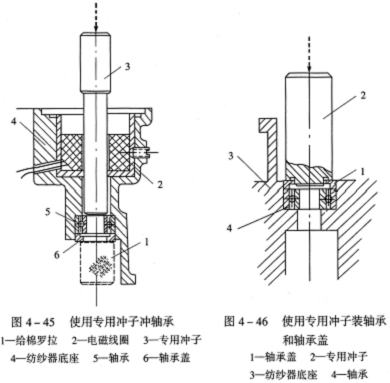

7.调换给棉罗拉上轴承的方法

当给棉罗拉轴的上轴承损坏以后需要调换新轴承时,应把纺纱器倒置过来,使用专用冲子把上轴承冲掉,如图4—45所示。待装新轴承时,应从纺纱器上方使用专用冲子先把轴承冲到位,然后再把轴承盖冲到位,如图4—46所示。

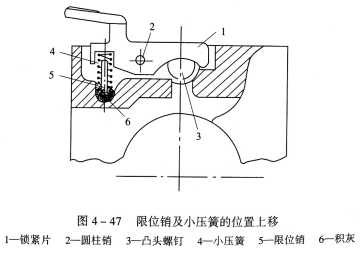

8.纺纱器开启困难的原因及解决方法

纺纱器经两三年运转后,有的纺纱器会出现开启困难,其原因一是锁紧片限位销凹槽内的积灰太多,造成限位销及小压簧的位置上移,如图4—47所示。二是锁紧凸头螺钉弯曲向上翘头,当需要开启纺纱器向下揿压锁紧片时,锁紧片揿不到位,它的圆弧最高处仍低于凸头螺钉的上弧面,这时纺纱器仍处于被锁状态,所以不能开启。

解决方法:把纺纱器从机身上拆下来,冲掉锁紧片的圆柱销,取出锁紧片、小压簧及限位销,把凹槽内的积灰彻底清理干净,一般情况下问题都可得到解决。若效果不佳,可把限位销适当磨短一点。若是第二种原因所造成的纺纱器开启困难,应调换新凸头螺钉或把弯曲的凸头螺钉校直后再使用。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业