CEⅡ型纺纱器的组成及主要部件作用

一、CEⅡ型纺纱器的组成

CEⅡ型纺纱器是目前我国转杯纺纱机上装配数量最多、使用最广泛的(约占80%)自排风式纺纱器,它由电气罩壳、上盖板(罩壳座)、纺杯座、纺纱器底座四大部分组成。自排风式纺纱器的外形虽然千差万别,但其内部结构与工作原理却大同小异。

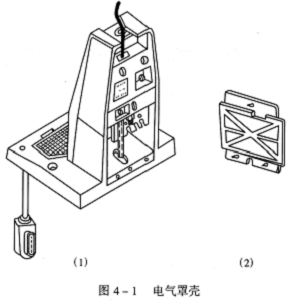

1.电气罩壳

电气罩壳如图4—1(1)所示,在其空腔中固定着线路板。线路板是纺纱器的中枢神经,控制着整个纺纱器的工作程序,在线路板上还固定着二极管、干簧开关、电阻等电子元件。在罩壳前面断头指示灯罩内装有发光二极管,在罩壳后盖上固定着铁框架及电磁线圈组合件,还装有探针,探针由上轴承、下轴承支撑着。椭圆形电源插头把线路板与纺纱器底座上的电源连接起来,组成供电线路。在罩壳后盖的下面还备有防尘盖板,如图4—1(2)所示。其主要作用是防止飞花、灰尘进入电气罩壳内。

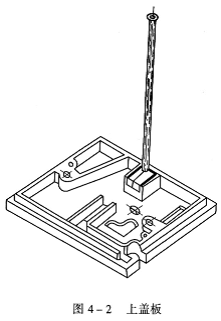

2.上盖板(罩壳座)

上盖板是用锌铝合金压铸而成的。老式的上盖板底部开有3个补风孔,2个供排杂系统补风用,另1个用于清除分梳辊上端面的积花和积灰,如图4—2所示。在新型纺纱器的上盖板正对给棉罗拉上方又增开了一个圆孔,以便清除给棉罗拉顶部的积花,并且还有避免给棉罗拉被轧煞的作用。引纱玻璃管由橡胶座固定在上盖板上。阻捻头的左旋(反牙)螺纹把输棉通道和隔离盘固定在上盖板的后侧面上。

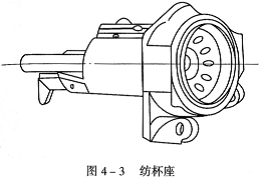

3.纺杯座

纺杯座如图4—3所示,其作用是支撑高速旋转的纺杯。纺杯座前端的密封盖与输棉通道上的橡胶密封圈相互配合对纺杯起密封作用,以使高速旋转的纺杯内形成负压(真空度)。

由于纺杯座减震和散热的需要,在纺杯座颈部既开槽又钻孔,因而削弱了纺杯座颈部的强度。因此,打开纺纱器时,动作要轻并用右手适当托扶,以防止纺杯座从颈部折断。当打开纺纱器时,制动座下端的钩头便

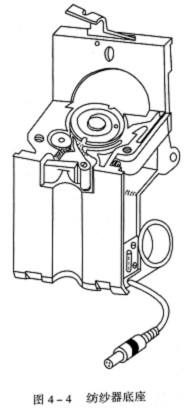

4.纺纱器底座

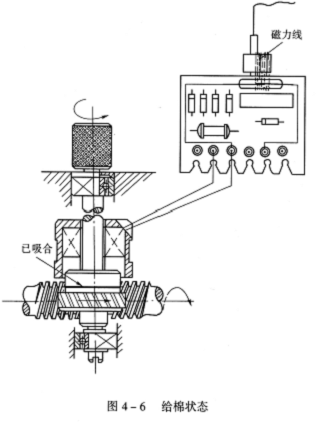

纺纱器底座如图4—4所示,其下端骑跨在开有半圆豁口的给棉蜗杆(慢轴)套管上,当需要检修纺纱器或清扫纺杯时,可将纺纱器向下绕空心套管做45°或90°旋转。给棉罗拉轴下端的蜗轮与给棉蜗杆啮合,在不需要给棉时,蜗轮在给棉罗拉轴上空转,如图4—5所示;当需要给棉时,探针上永久磁铁的磁力线使干簧开关内的两簧片吸合,这时给棉电磁线圈通电产生磁力,使蜗轮与给棉罗拉轴吸合而连为一体,给棉罗拉开始旋转而产生给棉现象,如图4—6所示。

给棉板与给棉喇叭压配成一个整体而活套在偏心销上,转动偏心销可以调节给棉板的进出距离。调节纺纱器底座右侧的压簧螺钉可以改变给棉板压力的大小。给棉板与给棉罗拉的隔距可以通过纺纱器底座左侧的调节螺钉进行调整。为了防止向前推动给棉喇叭时,给棉板前端与旋转分梳辊上的豁口相撞,在压簧中装有一保险销,以控制给棉板与分梳辊之间的距离。保险销的进出由一个M4小螺钉进行调节。

分梳辊装在分梳腔中,其上下位置由纺纱器左侧一顶头螺钉固定,下部的龙带盘由龙带做切向传动,并按逆时针方向旋转。

纺纱器底座垂直辐板上端槽内装有锁紧片,当纺纱器合拢后,锁紧片便与机身横梁撑档上的凸头螺钉相锁合,纺纱器便贴靠在机身横梁撑档上;当需要打开纺纱器时,只要向下揿动锁紧片,把纺纱器向下旋转即可。

若需要把整个纺纱器从机身上拆下时,只要把下端盖底座内的一个M5内六角螺钉旋下即可。

二、CEⅡ型纺纱器主要部件的作用与质量要求

1.给棉喇叭

给棉喇叭如图4—7所示,其作用是使棉条在进入给棉板与给棉罗拉握持区之前,受到必要的整形与压缩,并改变棉条原先不规则的截面形状,使棉条呈现有规则并具有

给棉喇叭出口的常用尺寸有9mm×2mm、7mm×3mm,应根据棉条的定量进行选择。棉条定量重,喇叭出口尺寸就应大些,这样不易阻塞棉条;棉条定量轻,出口尺寸应小些,否则集束效果差。给棉喇叭左侧锥形窝坑的作用是测量给棉板压力。

对给棉喇叭有以下质量要求:

(1)与棉纤维发生接触的内孔及四壁应光洁,不得发生钩挂纤维的现象。

(2)出棉口无破损,否则不利于棉条的集束和通过。

2.给棉板

给棉板如图4—8所示,它的作用是握持棉条,对棉条保持(26.5±1.5)N的压力。压力来自纺纱器右侧的压簧,给棉板应能在偏心销上灵活摆动,以始终对棉条保持应有的握持力。给棉板前端有一段圆弧与给棉罗拉相配合,以有效地控制棉纤维,使棉纤维不会过早地脱离握持区而被分梳辊拽拉下来,这对棉纤维的开松、梳理有好处。给棉板的前端有一凹槽,其作用是:

(1)可有效控制喂入棉条的宽度和位置,更有利于分梳辊抓取棉条。

(2)凹槽的底面是测量与确定给棉板进出位置的基准,给棉板进出(28.5±0.1)mm就是以此面为基准确定的。

凹槽之所以不开在给棉板中央而位置偏下,是因为分梳辊的齿条为左螺旋线,在分梳腔中又是逆时针方向旋转,因此气流和棉纤维就有向上扩散的趋势。为了防止气流向上扩散,避免分梳辊上端面积花、积灰,所以把凹槽的位置向给棉板下方移了一些距离。

对给棉板有以下要求:

(1)为了避免聚棉条现象发生,给棉板与棉纤维的接触面应有较高的光洁度。

(2)为了防止磨损,给棉板应具有足够的硬度。

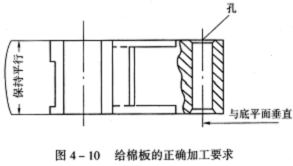

(3)输送棉条过程中,为了使棉条的横向压力保持一致,防止棉条逐渐向上或向下移动而造成棉条阻塞,孔的中心线应与给棉罗拉的中心线平行,如图4R

(4)为了防止给棉板发生翘头或低头现象,避免与上盖板或分梳腔的底平面发生摩擦而影响给棉效果,给棉板孔的中心线应与给棉板的下端面保持垂直,下端面与上端面保持平行,如图4—10所示。

3.给棉罗拉

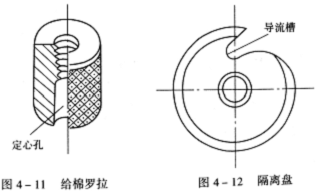

给棉罗拉如图4—11所示,其主要作用是输送、喂给棉条。为了防止棉条在输送过程中产生滑溜而引起牵伸倍数发生变化,在其表面加工有菱形花纹。菱形花纹还具有改善棉条压力均匀性和提高对棉条握持力的作用。

对给棉罗拉有以下要求:

(1)为了防止给棉罗拉磨损,延长其使用寿命,给棉罗拉表面应有较高的硬度,需经硬化处理。

(2)为防止棉纤维发生绕罗拉现象,给棉罗拉的表面应非常光洁,需进行防锈镀铬处理。

(3)为了均匀输送棉条,并防止与给棉板发生摩擦,要求给棉罗拉圆整度好,定心孔与外圆的同轴度高(不能偏心),如图4—11所示。

(4)为了保证给棉罗拉对棉条横向压力均匀,防止棉条输送过程中发生上下窜移,要求给棉罗拉圆整度要好(不得有锥度)。

4.隔离盘

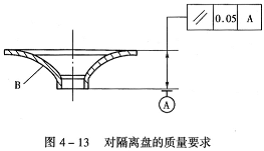

隔离盘如图4—12所示,它在纺纱过程中有以下3个作用。

(1)使通过输棉通道的棉纤维,按顺序并沿切线方向流人纺杯凝棉槽。.

(2)把正在加捻中的纱条与陆续进入纺杯的棉纤维加以隔离,避免纱条表面缠上外包纤维而影响成纱质量。

(3)隔离盘的导流槽有加强棉纤维定向引导的作用。

对隔离盘有以下要求:

(1)背面(B)光洁、无毛刺(图4—13),无污斑,以增强棉纤维的流动性和伸直度,提高成纱的条干水平。

(2)盘面平整,与输棉通道配合后四周间隙一致,否则会影响气流的输出速度和棉纤维的伸直效果。

(3)导流槽口无毛刺,不得产生挂花现象,否则会增加纱条上的粗节和断头。

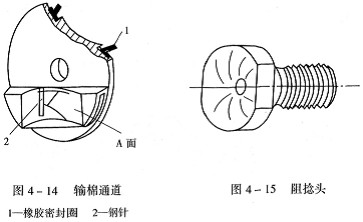

5.输棉通道

输棉通道如图4—14所示,它背面的橡胶密封圈与纺

输棉通道背面边缘上刻有15°、45°、90°三条标记。当用直径66mm的大纺杯纺纯棉纱时,隔离盘的导流槽应对准15°安装;若所纺纤维原料较长时,导流槽应对准45°安装;当用直径54mm的小纺杯时,导流槽应对准45°安装;90°一般不用。

对输棉通道有以下要求:

(1)橡胶密封圈不得出现破损或脱落现象。

(2)通道入棉口的弧面应光洁、无污垢,便于棉纤维的有序流动和舒展,有利于提高成纱条干水平和强力。

(3)通道口所镶嵌的钢针下端不得产生缝隙,避免出现挂花现象,否则纱条上产生粗节,并增加纱条断头(尤其小纺杯的输棉通道更应注意)。绝不允许出现钢针脱落现象。

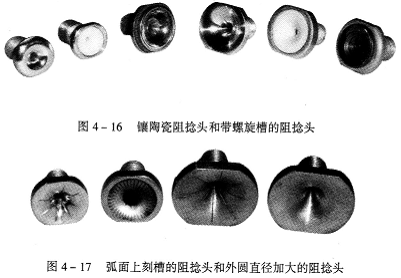

6.阻捻头

阻捻头又称假捻盘或阻捻盘,如图4—15所示。在纺纱过程中,阻捻头可起假捻作用又可起到增强纺杯凝棉槽内须条与加捻中纱条的联系作用,因此可减少或防止纱条产生断头。目前,除传统的钢质阻捻头外,又有一些新型阻捻头运用于生产中,如镶陶瓷阻捻头,全陶瓷阻捻头、孤面上刻槽阻捻头及外圆直径加大的阻捻头,如图4—16及图4—17所示。在阻捻头弧面上有螺旋槽的阻捻头,由于螺旋槽的存在,减小了纱条与阻捻头弧面的接触面,这样既可提高纱条表面张力,又可增强棉纤维的收敛性及抱和力,还可提高棉纤维在加捻时的平稳性,因而减小了因棉纤维排列不均匀性而产生的粗细节,提高了成纱的条干水平,减少了毛羽,增加了强力。

为了避免纺纱时纱条长期与阻捻头摩擦而出现松动现象,阻捻头采用细牙反螺纹(M10×1左)与上盖板连接。

在日常生产过程中,为了满足工艺设计需要,适纺不同线密度及不同捻度的纱线,需

对阻捻头有以下要求:

(1)阻捻头的弧面及孔应有较高的光洁度,以减小纱条的捻损,提高加捻效率,并且可有效地减少纱条产生毛羽及断头。

(2)阻捻头的弧面必须有较高的硬度,防止弧面被磨出波纹及沟槽,增加纱条的捻损及断头。

(3)M10×1左螺纹尺寸一定要标准(直径不能太小),防止因经常拆装阻捻头而损坏上盖板的螺孔。

7.分梳辊

在纺纱过程中,分梳辊对棉条起分解、梳理、转移及排除杂质的作用。因此,其工作质量好坏对成纱的各项物理指标及断头都有重要影响。

(1)铝胎包齿条式分梳辊:这种结构的分梳辊是目前在转杯纺纱机上使用最广泛也是最传统的分梳辊形式,如图4—18所示,它是在铝胎上铣出(或车出)10圈左螺旋矩形槽,然后把不同规格、不同型号的齿条嵌压包覆在槽子中。齿条的开始与结束部位都把齿尖磨掉,齿条头尾呈楔形被铆死在槽子内,并在齿条的开始与结束部位涂抹环氧树脂粘结剂,防止运转生产过程中齿条散开,损坏机件而发生机械事故。

铝胎包齿条式分梳辊结构简单、价格便宜、适用范围广,齿条用钝以后可以重新反包新齿条,因此,铝胎可以重复利用。

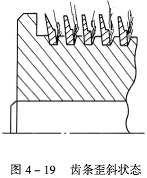

在重新反包齿条过程中,如果加工技术不好,会造成齿条在齿槽中歪斜、偏心,生产过程中会对成纱质量尤其是条干水平产生一定影响。在重新反包齿条以后,需要校动平衡,若取量孔钻得太多、太深,

在生产过程中,孔中会积满灰尘,破坏分梳辊的动平衡而引发振动,缩短分梳辊轴承的使用寿命。此外,齿条重新反包最好不要超过2次,否则齿条拆除次数太多,会使齿槽产生喇叭口;此时反包齿条后,齿条会产生歪斜,两侧会出现缝隙,这样棉纤维会嵌入缝隙,使成纱的条干恶化,如图4—19所示。

为了更好地满足生产需要,提高成纱质量,目前对分梳辊齿条也做了一些提高质量的特殊工艺处理,如镀镍磷、激光处理、抗磨损镀

(2)齿圈装配式分梳辊:齿圈装配式分梳辊如图4—20所示,它是把分梳体加工成齿圈,然后用盖板和螺钉或其他压紧方式把它固定在轴承的滚动体上,如图4—21所示。

齿圈装配式分梳辊可根据原料性质不同随时调换不同规格、不同型号的齿圈。齿尖磨损用钝以后,使用厂可以随时更换新齿圈且非常快捷,不会造成停台而影响生产。这种齿圈经特殊加工处理后,齿尖的硬度或光洁度都很好,齿的平整度更好,因而可提高成纱质量。

由于齿圈装配式分梳辊对齿圈的制造精度要求高,因此齿圈的加工、热处理、镀层抛光等工艺复杂,难度大,所以价格较高。又因为齿尖磨钝以后无法返修而重复使用,所以提高了纺纱厂配件费用。因此,目前该种分梳辊只在少数高档转杯纺纱机上应用。

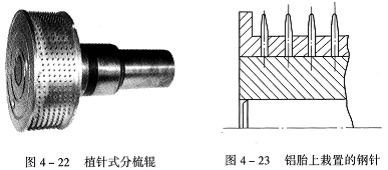

(3)植针式分梳辊:植针式分梳辊如图4—22所示,它是在铝胎上栽置钢针而成,如图4—23所示。由于钢针的硬度高、强度大,并且齿的轴向呈圆锥形,因此,对纤维释放性好,适用于纺制纤维较长、刚性大、含杂少的非棉原料,如化纤、毛、麻等。

植针式分梳辊目前还存在一些不足之处:齿的密度小,纤维得不到充分的开松与梳理;由于钢针本身的长短存在一定差异,所以植针后分梳辊的圆整度差,并且钢针容易松动,因此会影响分梳效果。

(4)镶片式分梳辊:镶片式分梳辊如图4—24所示,是一种新的分梳辊形式。它把分梳体加工成片状或块状,然后齿尖交错排列拼装镶嵌在滚动体上。因为这是一种新型制造工艺,其性能好坏还有待生产实践的检验。

不论哪种结构的分梳辊,都应达到以下几项要求:

(1)齿尖应锋利光洁,有利于对棉纤维的开松、梳理和转移,并有效地分离和排除杂质。

(2)齿尖应有较高的硬度,以延长分梳辊的使用寿命。

(3)为保证抓取纤维的均匀性,齿尖的平

(4)为了保证成纱条干水平,分梳辊齿条不得出现倒齿、弯齿现象。

(5)分梳辊动平衡要达到规定标准,以减少振动和噪声,延长分梳辊轴承的寿命。

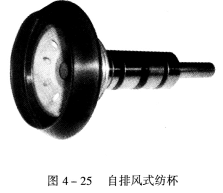

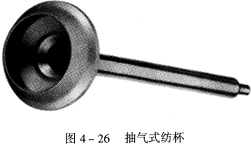

8.纺杯

纺杯又称转杯,图4—25所示为自排风式纺杯,图4—26所示为抽气式纺杯。纺杯在纺纱过程中承担凝聚和加捻棉纤维的任务,它的工作状态决定成纱质量好坏、产量高低。因此,近20年,尤其是近五六年,各纺杯制造厂对提高纺杯工作质量做了大量工作。纺杯在以下几方面有了较大提高。

(1)镀层:纺杯多采用锻铝材料制造(抽气式直径较小的纺杯使用钢质材料),但锻铝的硬度比较低。为了提高纺杯硬度,防止其产生变形,延长其使用寿命,纺杯的表面需进行硬化处理。以前纺杯表面采用镀镍磷或氧化处理,为了提高纺杯的硬度并防止起皮,现多采用阳极化或金刚化处理,以延长其使用寿命,这对提高成纱质量、减少断头很有利。

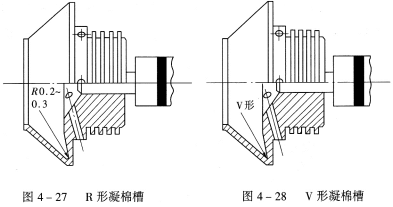

(2)凝棉槽形状:纺杯的凝棉槽是棉纤维凝聚和加捻的“场地”,它有R形和V形之分。R形凝棉槽如图4—27所示,其根部有0.2~0.3mm的圆角,这种结构适合纺粗特纱。粗特纱所用原料中杂质和灰尘较多,圆角凝棉槽不易嵌入杂质和灰尘,即使嵌入后也便于剔除。另外,圆角凝棉槽能容纳较多的棉纤维在其中凝聚,所以它适合纺制粗特纱。V形凝棉槽适合纺细特纱,因细特纱所用原棉的等级相对较高,原棉内所含杂质和灰尘较少,不易嵌入凝棉槽。另外,细特纱截面内所含纤维根数较少,V形凝棉槽有利于较少的棉纤维凝聚,这对提高成纱条干水平、减少毛羽非常有利,如图4—28所示。

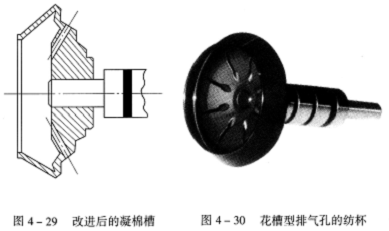

(3)凝棉槽的结构:由于自排风纺杯的凝棉槽容易积存杂质和灰尘,因而,影响了成纱条干水平,还会引起成纱质量产生周期性波动。为了减少纺杯凝棉槽内积杂和积灰,近几年对纺杯凝棉槽的角度和结构做了一些改进,改进后的凝棉槽,如

(4)排气孔:在自排风式转杯纺纱机中,纺杯的排气孔主要是排泄纺杯中的空气,使纺杯内形成负压,并有排除短绒和灰尘的作用。要想具有上述功能,除了提高排气孔光洁度并对孔端进行倒角喷砂处理外,有些纺杯生产厂还把排气孔加工成花槽型,如图4—30所示。进行这种改进,更有利于排泄短绒和灰尘,提高纺杯内的负压。

自排风式纺杯的气流是从杯口流向杯底,当含有棉纤维和空气的混合负压气流进入纺杯后,在高速旋转纺杯的带动下形成一股旋转的气流场。气流促使棉纤维通过纺杯的滑移面,并且在离心力的作用下在凝棉槽中凝聚,空气则从纺杯的排气孔中排出,从而使棉纤维和空气得到有效的分离,避免了一些可纺纤维从排气孔中流失。这样做还有利于棉纤维的并合和叠加,可提高成纱的条干水平,这是排气孔之所以开在纺杯凹陷处的原因。但自排风式纺杯把排气孔开在纺杯的凹陷处,会给杂质和灰尘在纺杯凝棉槽中积聚留有余地,这是它的不足之处。

对纺杯的要求:

(1)杯口圆整,纺杯的滑移面和凝棉槽应光洁。

(2)为了延长纺杯的使用寿命,纺杯的镀层不但要有一定的硬度,还要有一定的厚度。

(3)纺杯的动平衡必须达到技术标准要求。

(4)纺杯的镀层应具有减少产生静电的功能。

(5)纺杯的排气孔及内外倒角应光洁,防止短绒在排气孔周围积聚。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业