中国紧密纺系统

中国是纺织大国。在引进国外紧密纺技术的过程中,中国自己也在积极进行紧密纺研究,已经取得不少紧密纺技术研究成果。

2.5.1中国紧密纺系统概述

由于种种原因,目前中国的紧密纺系统针对国外紧密纺系统改进的多,具有独创性的少,具有原创性的更少。

尽管如此,国内已有许多家公司推出了基于紧密纺系统技术的紧密纺细纱机,主要生产厂商有浙江日发纺织机械有限公司、上海二纺机股份有限公司、上海市纺织机械研究所、浙江泰坦股份有限公司、宁波德昌精密纺织机械有限公司、经纬纺织机械股份有限公司等。

2.5.2浙江日发纺织机械有限公司的RFCS510型紧密纺系统

2.5.2.1RFCS510型紧密纺系统的结构与特征

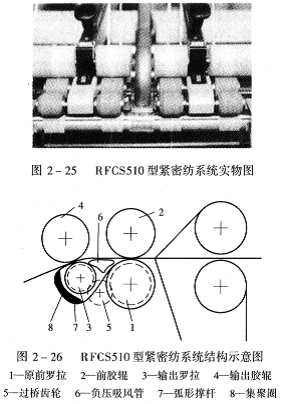

浙江日发纺织机械有限公司(以下简称浙江日发公司)的紧密纺细纱机型号为RFCS510,是单用型吸风管套集聚圈集聚型的紧密纺系统,与日本丰田公司的EST型紧密纺系统的结构相类似。其紧密纺系统结构的主要特点如下(图2—25、图2—26)。

a.加装紧密纺设计

RFCS510型紧密纺系统采用加装紧密纺装置设计,保持原牵伸装置结构不变,在其前罗拉出口处加装一组气流集聚装置。该装置主要由一对输出罗拉(即输出罗拉3和输出胶辊4)、一个异形截面负压吸风管6和一个集聚圈8所组成。原前罗拉1和前胶辊2与加装的输出罗拉3和输出胶辊4构成准四罗拉纺纱牵伸系统。输出罗拉3和输出胶辊4组成控制钳口,同时也是纱线加捻的阻捻钳口;输出罗拉3为主动罗拉,由前罗拉1采用特制齿形带经过桥齿轮5传动,能方便调整工艺需要的张力牵伸;输出胶辊4为被动罗拉,通过输出罗拉3的摩擦而转动。输出胶辊4可积极控制纤维,加压恒定,并不受胶辊直径变化的影响,可减少整机锭差。另外,输出罗拉的直径设计较小,以使异形吸风管更加靠近控制钳口,尽可能减少由于集聚过程不能延续到阻捻钳口而对纤维集聚造

b.吸风管设计

吸风管6为异形截面吸风管,基本呈倒三角形,加装在前罗拉1和输出罗拉3之间的三角区域内。吸风管6的工作表面为弧面,其两端分别靠近前钳口和控制钳口。在每个锭位对应的吸风管6弧面上开有细长吸风口,并略呈斜向,以使被集聚的纤维须条绕其自身旋转,利于纤维的有效集聚。吸风口可根据需要制成不同的形状,以适应纺制不同纤维的需要。

异形吸风管6为铝合金材料,一次拉制成型。吸风管6经特殊的表面处理,可保证其工作弧面极低的摩擦因数,有利于集聚圈8的同步回转。吸风管6的内部也十分光洁,可不带花。

c.集聚圈设计

集聚圈8套在输出罗拉3和异形吸风管6上。集聚圈8由输出罗拉3下方的撑杆张紧,并由输出罗拉3摩擦带动回转。

集聚圈由特殊材料经纺织制成,可根据细纱机所纺纤维原料情况定制集聚圈的经纬密度,换言之,集聚圈的孔密度可以根据工艺需要定制或配套。集聚圈织造后采用先进的工艺切割,尺寸稳定一致,运行平稳,久用不变形。集聚圈经特殊后加工处理后,具有光滑耐磨、防静电、均匀稳定等特点。

日发公司的集聚圈拥有国家实用新型专利(CN03280811.9,申请日2003.09.19),但其专利性值得怀疑(参见本书第3章3.3节)。

d.吸风系统设计

日发公司的紧密纺系统为保证各个锭位吸风口的负压值保持均匀一致,除增大主风道横截面积外,还设计了变频控制的集棉高压风机,可根据所纺细度的不同,通过变频控制调节需要的负压值,确保车头、车尾各吸风口的负压均在最佳工艺要求范围内,保证良好的集聚效果。该吸风装置拥有两项实用新型专利。

日发公司的紧密纺系统采用先进的模块化设计,可加装在国产普通细纱机上,构造简单,成本低廉,安装维护方便。

2.5.2.2RFCSSl0型紧密纺系统的改进

RFCS510型紧密纺细纱机除了采用拥有多项自主知识产权(笔者检索为6项实用新型专利)的紧密纺

RFCS510型紧密纺细纱机适用纯棉或棉型化纤原料的纯纺、混纺的单根粗纱喂入,可生产强力高、毛羽少、条干均匀的高质量的机织或针织用纱。

RFCS510型紧密纺细纱机已经商品化,其主要技术参数如表2—10所示。

表2—10RFCS5l0型紧密纺细纱机的主要技术参数

项目 |

BFCS510型 |

锭数 |

标准机型432锭,32锭/节,可以32锭/节为单位增减 |

外形尺寸/mm |

标准机外形,17830×930×2836(含巡回清洁器) |

锭距/mm |

70 |

钢领板升降动程/mm |

155—205 |

升降控制 |

伺服控制牵吊式升降 |

钢领直径/mm |

φ45,φ42,φ38 |

适纺线密度/tex |

4.9-36(120—16英支) |

适纺纤维 |

纯棉及51mm以下棉型纤维 |

锭子传动 |

单独电动机传动,单张力盘,4锭一单元锭带传动,一次落纱中分10档自 动变速 |

锭速 |

最高机械转速25000r/min,变频调速 |

适纺捻度/(捻/m) |

300—2000(7.5—50捻/英寸) |

牵伸形式 |

三列罗拉,长短胶圈,双区牵伸 |

牵伸倍数 |

10—70倍,无级可调 |

每节罗拉锭数/锭 |

8 |

粗纱架形式 |

6列单层吊锭 |

粗纱卷装/mm |

6列max,φ152×406,φ128×320,φ135×320 |

控制系统 |

采用小型化、高速度、高性能PLC作为控制器,控制整机的运行;以触摸屏为人机界面,通过触摸屏可输人工艺参数和显示整机运行状态;纺纱工艺参数可保存10套 |

电动机 |

主传动电动机采用交流电动机,功率为13kW(432锭),变频调速,变频器功率为15kW(432锭) 牵伸传动电动机,采用HC—SFSl52型伺服电动机2只,功率为1.5kW 卷绕升降电动机为HC—SFSl52型伺服电动机1只,功率为 1.5kW 吸棉风机电动机为2.2kW 集棉风机电动机功率为2.2kW |

2.5.3上海二纺机股份有限公司的EJM971型紧密纺系统

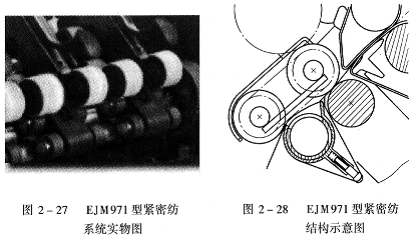

上海二纺机股份有限公司(以下简称上海二纺机)的EJM971型紧密纺细纱机是结合自身生产的环锭细纱机,进行技术创新,历经三年开发而成的。EJM971型紧密纺系统的主要结构特点如下(图2—27、图2—28)。

a.加

EJM971型紧密纺系统采用加装紧密纺装置设计,原细纱机牵伸装置保持不变,在原前罗拉前面加装一套气流集聚装置。该装置主要由负压吸风管、集聚圈和输出胶辊组成,系兼用型吸风管套集聚圈集聚型紧密纺系统。输出胶辊设置在负压吸风管上方,构成阻捻钳口。输出胶辊由前胶辊通过同步齿形带传动,其直径比前胶辊稍小,两者之间可设置张力牵伸,并可根据需要改变输出胶辊的直径,以调整张力的大小。

b.吸风管设计

EJM971型紧密纺系统的负压吸风管设置在原前罗拉的前方,安装于经改制的罗拉座上,6锭为1节。负压吸风管的截面为较独特的圆形截面,其上带有吸风口和排气口。吸风管的外表面上套有一个集聚套。集聚套对应于吸风口位置的圆周方向上开有吸风口。集聚套内有一个张紧装置。集聚圈套在集聚套和张紧装置上,由输出胶辊摩擦传动。

吸风口的中心线与集聚圈的圆周运动方向成一个角度,为斜吸风口。吸风口圆周方向的弧长应保证纤维束在集聚区的输送过程中能被吸附在集聚圈的表面。集聚圈和集聚套上特殊设计的吸风口可对纤维须条进行集聚。

c.集聚圈设计

EJM971型紧密纺系统对集聚圈的要求似乎不高。资料显示,它可以是在挠性材料封闭环上加工出均匀微孔而制成的多孔胶圈,也可以用各种丝织成具有一定密度的织物集聚圈。适用效果尚不可知。

d.负压吸风系统设计

该装置的吸风负压系统为分段式结构,每36锭为一段,与细纱机的整机分段相一致。负压吸风系统结构简洁紧凑,每一段设1套高速电动机和风机,高速电动机直接驱动风机,效率高,功耗小,负压均匀,可有助于明显改善成纱质量。

EJM971型紧密纺系统可以用于各类新开发的棉纺环锭细纱机上,也可适用于各类原有细纱机的改造,但主要用于棉纺细纱机。目前上海二纺机已有一项发明专利申请,3项实用新型专利。其部分技术参数如表2—11所示。

表2—11FJM9

项目 |

EJM971型 |

锭距/mm |

70 |

锭数/锭 |

516,504,492,480,456,420,408,396,384 |

钢领直径/mm |

35,38,40,42 |

筒管长度/mm |

205,230 |

适纺线密度/tex |

7.4~32(80~18英支) |

适纺纤维长度/mm |

38 |

适纺纤维 |

100%精梳棉 |

牵伸形式 |

三罗拉,每节6锭,上短下长胶圈 |

摇架 |

YJ2—142E |

罗拉直径/mm |

前27,中25,后27 |

2.5.4上海市纺织机械研究所的KJF型紧密纺系统

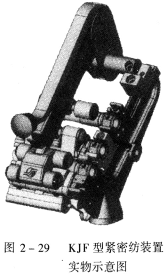

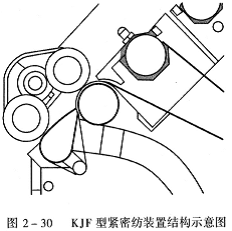

上海市纺织机械研究所(简称上海纺研所)KJF型紧密纺系统的结构特征与德国绪森公司的EliTe®型紧密纺系统结构较相似。其主要结构特征如下(图2—29、图2—30)。

a.加装紧密纺设计

KJF型紧密纺系统采用加装紧密纺装置设计,即原细纱机的牵伸装置保持不变,在前罗拉前方加装一套气流集聚装置。该装置主要由罗拉组件、负压吸风管、张紧棒和集聚圈等构成。罗拉组件包括原前罗拉、前胶辊、过桥齿轮和输出胶辊。KJF型紧密纺系统可方便地在各型国产细纱机上改造,只需在牵伸部分前面加装集聚装置即可。改装后的前罗拉与输出胶辊可形成一个整体,方便一起拆装。当然,恢复细纱机的原型也相当方便。

输出胶辊由前胶辊通过两者之间设置的过桥齿轮传动。

b.吸风管设计

KJF型紧密纺系统也采用梨形异形吸风管。异形吸

吸风管的工作表面上对应于每个纺纱锭位处都设置一个吸风口,并倾斜一定角度,以产生横向集聚作用。异形吸风管5的两端设置有夹持器12,是一项专利技术(专利号ZL03230550.8,图2—31)。夹持器12上有一根张紧棒7,张紧棒7上有一个张紧轮9,用以张紧集聚圈6。张紧棒7和夹持器12都是中空结构,并且与异形吸风管5相连通,也意味着与负压源相连通。这种结构设计可用以解决纺纱装置中飞花和尘土杂物在异形吸风管5的固定滑动面和集聚圈6运行的滑动面之间积聚的问题,有利于工业化连续生产。

c.集聚圈设计

KJF型紧密纺系统集聚圈同样套在异形吸风管的纺纱部位上。集聚圈由输出胶辊摩擦传动。输出胶辊的直径稍大于前胶辊,在纤维集聚过程中能设置张力牵伸。此外,该装置的集聚区域还设置有负压吸风管防尘装置。

KJF型紧密纺装置能加工棉型和中长型纤维,包括粗梳、精梳、混纺纤维,可纺纱线线密度范围为7.3~36.4tex(80—16英支),集聚效果与纱线粗细无关。

2.5.5浙江泰坦股份有限公司的TJF8566型紧密纺系统

TJF8566型紧密纺细纱机是浙江泰坦股份有限公司(以下简称浙江泰坦公司)与东华大学联合研制的拥有多项自主知识产权的紧密纺细纱机。

TJF8566型紧密纺纱机的主要特点是采用了自主创新的槽聚式和负压吸风相结合的集聚系统,可基本消除传统环锭纺中的加捻三角区,提高纤维束的平行度以及实现毛羽平稳光滑的集聚。

TJF8566型紧密纺细纱机为胶圈气流槽聚型集聚装置,其主要结构特征如下(图2—32、图2—33)。

a.加装紧密纺设计

TJF8566型紧密纺细纱机同样采用加装紧密纺装置设计,原细纱机的牵伸装置保

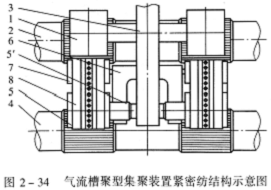

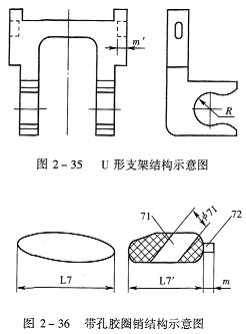

胶圈气流槽聚型集聚装置具体结构包括(图2—34~图2—36)前胶辊1、前罗拉2、摇架3、负压风机、负压吸气管和带沟槽下罗拉4。其特征是:带沟槽下罗拉4支撑在固定于机架上的罗拉座上,一副光质胶圈罗拉5分别紧配在光质胶圈罗拉轴5,的两端并外套一副带集聚槽和孔眼的胶圈8,它们通过摇架.3前爪握持光质胶圈罗拉轴5,的中颈部且紧压在附加带沟槽下罗拉4上。U形支架6通过前端两凹弧面分别握持光质胶圈罗拉轴5,的大直径处,一副带孔胶圈销7外套一副带集聚槽和孔眼的胶圈8,其孔眼71与外接负压吸气管相通并通过各自内侧伸出的侧榫72紧嵌在U形支架6上。胶圈8的后端分别套在带孔胶圈销7上,前端分别套在一副光质胶圈罗拉5上,并通过光质胶圈罗拉5紧压在附加带沟槽下罗拉4上。

b.集聚罗拉设计

集聚罗拉带有附加沟槽,有助于集聚区内纤维的集聚,提高纤维须条的轴向同向性。

c.集聚圈设计

集聚圈为带有集聚槽和孔眼的胶质集聚圈(图2—33),由薄软的橡胶制成,也称为有孔胶圈。集聚圈的孔眼与外接负压吸气管相连通。集聚圈通过输出胶辊紧压在集聚罗拉上,形成对纤维须条的控制钳口。集聚圈上还存在集聚槽,在负压气流作用下能在集聚区内产生一种集聚流场,有利于纤维须条的集聚,且集聚过程具有较长的路程和时间间隔,使纤维在进入加捻区前能在纤维集聚槽内得以紧密转动,聚集更充分,毛羽减少效果更理想。

d.其他设计

TJF8566型紧密纺细纱机采用变频控制,可随意调节负压值,确保每锭纱条的集聚质量。该机单独采用电动机传动,以小型化、高速度、高性能

TJF8566型紧密纺细纱机最高锭速为20000r/min,一次落纱分12段自动变速,牵伸倍数和加捻捻度无级可调。表2—12给出了TJF8566型紧密纺细纱机的主要技术参数,可供参考。

表2—12TJF8566型紧密纺细纱机的主要技术参数

项目 |

TJF8566型 |

锭距/mm |

70 |

升降全程/mm |

180.205 |

钢领直径/mm |

φ38,φ40,φ42,φ45 |

纺纱线密度/tex |

4.9~97.2(120~6英支) |

适纺捻度/(捻/m) |

230—1740 |

锭速/(r/min) |

12000~20000 |

牵伸倍数 |

牵伸10—50倍,后区牵伸1.06—1.53倍,集聚牵伸1.05倍 |

捻向 |

Z捻 |

牵伸形式 |

四列罗拉、长短胶圈、摇架加压 |

粗纱架/mm |

吊锭,单层六列φ152×406 |

2.5.6山西鸿基实业有限公司的SXF1588型紧密纺系统

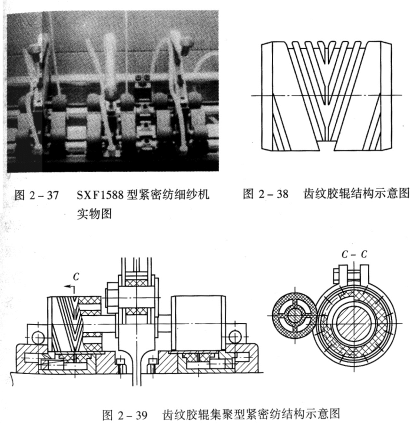

山西鸿基实业有限公司(简称山西鸿基公司)的SXF1588型紧密纺细纱机主要结构特点如下(图2—37—图2—39)。

a.加装紧

SXFl588型紧密纺细纱机的加装紧密纺装置设计别具一格。该细纱机的两面车可分别装有两种不同的紧密纺装置:一种是纺棉的气流集聚装置,由鸿基公司自行开发,为异形截面吸风管套集聚圈的集聚形式;另一种是纺化纤的机械集聚装置,是采用东华大学专利并与其合作开发的集聚胶辊(齿纹胶辊、沟槽罗拉)集聚型紧密纺装置(参见专利ZL02200281.2)。

b.吸风管套集聚圈型系统

原细纱机牵伸装置保持不变,在原前罗拉前增加一个输出罗拉,其上装有输出胶辊,两者形成控制加捻钳口。输出胶辊由前胶辊传动,在原前罗拉和输出罗拉之间的三角区域增加一个异形截面吸风管,集聚圈套在输出罗拉和异形吸风管上,由输出胶辊摩擦传动,组成吸风管单用型集聚系统。

c.引导槽集聚型系统(图2—39)

原细纱机牵伸系统保持不变,在原前胶辊的前面增加一个带有V形沟槽的集聚胶辊(或称齿纹胶辊)。集聚胶辊中间是中央集聚沟槽,周向均匀分布大小相同的圆孔,集聚胶辊两侧有斜向的分裂引导沟槽,呈人字形结构(图2—38)。集聚胶辊与吸风管相通,内部接有负压气源。集聚胶辊紧压在前罗拉表面,依靠前罗拉的摩擦传动而回转。集聚胶辊在回转的同时依靠其人字形结构的引导沟槽可使纤维须条被吸附在V形引导沟槽的中央集聚沟槽而得以集聚。

SXFl588型紧密纺系统结构简单,安装方便,成本较低,适于国产细纱机的改造。但由于输出胶辊和前胶辊均由不可调的前罗拉摩擦传动,因而集聚区域内不能设置牵伸张力。

d.其他设计

SXFl588型紧密纺细纱机上,前罗拉、中罗拉、后罗拉、钢领板升降传动均采用电子伺服传动系统,优化了成纱质量和卷绕成形;采用触摸屏来完成纺纱工艺参数的调整,实现了人机对话;锭子的传动采用变频器驱动,可根据工艺设定纺纱过程的各阶段锭速。该机型还司根据用户的不同需求,纺制无规律或有规律的竹节纱。

SXFl58

表2—13SXF1588紧密纺细纱机的主要技术参数

项目 |

SXF1588型 |

|

锭距/min |

70 |

|

升降全程/mm |

180,205 |

|

钢领直径/mm |

φ38,φ42、φ45PG型平面钢领 |

|

纺纱线密度 |

4.9~97.2tex(120—6英支),常规生产7.3~58.3tex(80~10英支) |

|

适纺捻度/(捻/m) |

239—1740 |

|

锭速/(r/min) |

12000—20000 |

|

牵伸倍数 |

总牵伸10~70倍,常用10—50倍 |

|

捻向 |

Z捻或S捻 |

|

牵伸形式 |

三列罗拉,长短胶圈、摇架加压 |

|

粗纱架 |

六列单层吊锭 |

|

适纺纤维长度/mm |

YJ2—142A、YJ2—132V |

YJ2—150A |

40以下 |

40以下 |

|

51—60 |

51~65 |

|

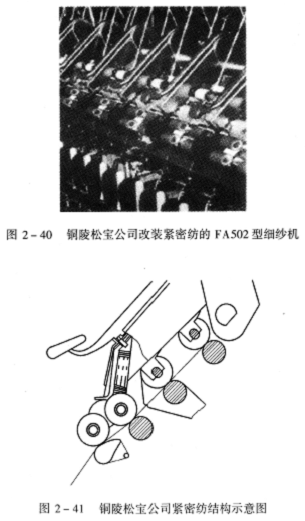

2.5.7安徽铜陵市松宝机械有限公司的紧密纺系统

安徽铜陵市松宝机械有限公司(简称铜陵松宝公司)改装的紧密纺系统主要结构特点如下(图2—40、图2—41)。

a.加装紧密纺设计

松宝公司紧密纺系统也采用加装紧密纺装置设计,原细纱机的牵伸装置保持不变,在原前罗拉前增加一个气流集聚

b.吸风管设计

松宝公司紧密纺系统的负压吸风管为异形,其上对应每个锭位处开有气流导向槽(吸风口),且为斜向设置。它可使纤维须条在行进时产生一定的径向旋转,有利于各向纤维的集聚。吸风管上吸风口位置套有集聚圈。负压吸风管与输出胶辊组成阻捻钳口。集聚作用发生在负压吸风管上气流导向槽对应的集聚圈上,且随气流导向槽延伸到阻捻钳口之下。

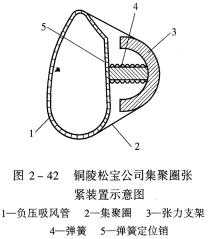

c.集聚圈设计

松宝公司紧密纺系统的集聚圈是用尼龙丝制作的集聚圈。它曲张力支架3和弹簧4组成的张紧机构(图2—42)提供支撑,可使集聚圈2的张紧力得到弹簧4的自动调节,可降低对集聚圈自身材料弹性的要求,并延长其使用寿命。该装置已获国家实用新型专利(ZL200420065870.9)。集聚圈上的通气孔眼设计得很微小,可适于纺制包括超细纤维在内的各类纤维。

d.输出胶辊设计

松宝公司紧密纺系统的输出胶辊由前胶辊通过中间过桥齿轮传动。改变前胶辊与输出胶辊的直径可改变集聚区内的张力牵伸。输出胶辊的压力从前胶辊加压延伸而来,由摇架的上抬反力所提供。其压的力大小可通过簧片和调节压力螺钉调节(图2—41中黑色部分)。该压力调节装置已获得国家实用新型专利(ZL200520003836.3)。

e.吸风系统设计

松宝公司紧密纺系统的吸风装置独特地安装在细纱机喂人纱架的上方。每24锭为一个纺纱单元。每一个纺纱单元的集聚负压气流均由一台小型吸风机单独提供。

松宝公司的紧密纺装置可应用于国产FA502型、FA503型、FA506型和FA507型等相关机型的改造上。根据紧密纺纱技术原理,该公司制造的紧密纺系统虽称可适用于各类纤维,但事实表明,应用于麻纺细纺机的改造效果更佳,并已在麻纺厂家得到实际推广应用。

2.5

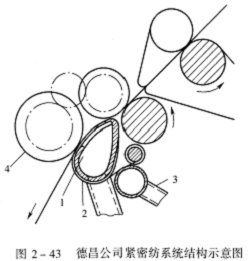

浙江宁波德昌精密纺织机械有限公司(简称德昌公司)的紧密纺系统主要结构特点如下。

a.加装紧密纺设计

德昌公司的紧密纺系统同样采用了加装紧密纺装置设计,原细纱机的牵伸装置保持不变,在原前罗拉前增加一套气流集聚装置。它主要由负压吸风管1、集聚圈2、输出胶辊4和张紧杆3组成(图2—43)。

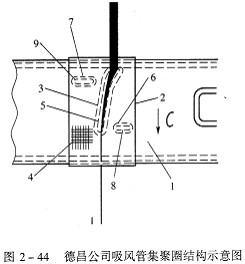

b.吸风管设计

德昌公司紧密纺系统的负压吸风管1为异形截面(图2—44),工作表面上对应每个锭位处开有吸风口3。吸风口3沿纤维运行方向延伸。吸风管1位于原前罗拉前方。张紧杆安在原前罗拉前下方。集聚圈4套在吸风管1和张紧杆上。吸风管输送纤维区域与输出胶辊组成阻捻钳口。

该系统吸风管1上的吸风口3的两侧分别设置有至少一个第一吸尘口6和至少一个第二吸尘口7,目的是有效消除集聚圈的微孔堵塞问题。吸风管1管体的外表面上有一下凹环缺部,在下凹环缺部上环包有耐磨套2,耐磨套2上开设有与吸风口3正对的狭缝5,狭缝5宽度小于吸风口3的宽度。狭缝5的两侧分别设置有与第一吸尘口6和第二吸尘口7对应的第三吸尘口8和第四吸尘口9。耐磨套2的厚度与下凹环缺部的下凹深度匹配,其环包环线长度与下凹环缺部的环线长度相匹配,正好填充下凹环缺部的凹腔。这种耐磨套2设计可保护吸风管1的外表面不受或减少磨损,平常运行只需更换耐磨套2,可大大降低运行成本。而吸尘口的设计可以使停车清洁时间由原来的7天延长到30天,大幅度提高了生产效率,保证了产品质量。该项技术已申请国家发明专利(CN03141427.3)。关于吸风管,德昌公司还有多项专利和专利申请,此处不做一一介绍。

c.其他设计

德昌公司的雅丽纺DCⅢ—129型紧密纺细纱机(图2—45),是在充分考虑了紧密纺特点,结合国内先进的细纱机技术的基础上,重新设

德昌公司的亮丽纺DCⅡ—1型紧密纺装置(图2—46),是针对国产优质细纱机(如FA506型、FA507型、DTM129型等型号)的机架,配置优异的牵伸装置和增加紧密纺装置而设计的。它可使纱线条干改善、毛羽减少、强力提高,适合老厂改造及要求一般的扩建。

德昌公司的洁丽纺系列装置,是针对传统国产细纱机及其牵伸机构(如FA502型、FA503型等型号),增加紧密纺装置而设计的,它也可使纱线质量显著提高,适合老厂老机改造。

2.5.9河北天圣机械工业有限公司的TH598型紧密纺系统

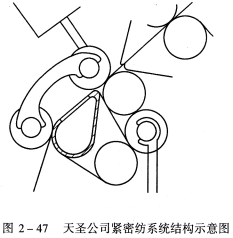

河北天圣机械工业有限公司(以下简称河北天圣公司)的紧密纺系统主要结构特点如下(图2—47)。

a.加装紧密纺设计

天圣公司的紧密纺系统采用加装紧密纺装置设计,原细纱机的牵伸装置保持不变,在原前罗拉前增加一套气流集聚装置。该装置包括负压吸风管、集聚圈、输出胶辊和张紧罗拉组成。

b.吸风管设计

天圣公司的吸风管为异形吸风管。吸风口的设计有利于纤维轴向旋转,须条集聚效果较好。吸风管对应6锭,每24锭配一台负压吸风机。负压吸风系统管路配置合理,负压气流由变频器控制调整,气流集聚效果稳定,适应纺纱线线密度范围广。

值得说明的是,天圣公司的TH598型紧密纺细纱机的主机部分为高速设计

天圣公司的紧密纺系统结构简单、运行可靠,特别适合于国产FA506型、FA507型、FA502型和FA503型等机型的改造,可以很方便地加装和复原。

2.5.10经纬纺织机械股份有限公司的JWFl530型紧密纺系统

JWFl530型紧密纺细纱机是经纬纺织机械股份有限公司(以下简称经纬纺机)与德国绪森公司技术合作的成果,是在经纬纺机的F1520型环锭细纱机的基础上,采用德国绪森公司的紧密纺技术开发研制而成的,技术性能达到国际水平,是国内应用紧密纺技术比较成熟的产品之一。由于JWFl530型紧密纺系统是与德国绪森公司技术合作的成果,因此其紧密纺装置的结构特征与绪森公司的紧密纺装置结构特征相同,

JWFl530型紧密纺细纱机在设计之初,就充分考虑到了紧密纺技术的应用需要,采用了国内外先进的纺机研究成果,有机地与紧密纺技术结合起来,使整机各项设计性能得到充分发挥。该机机电一体化程度高,电气控制“柔性化”强,可自动完成纺纱、锭子运转曲线和集体落纱控制,配有西门子PLC控制器及进口FESTO气动控制系统,具有高速、节能的特点,锭速可达到25000r/min,节能20%。经纬纺机的JWF1530型紧密纺细纱机的主要技术参数参见表2—14。

表2—14JWFl530型紧密纺细纱

项目 |

JWF1530型 |

锭距/mm |

70.75 |

锭数/锭 |

600-1008(每24锭一组) |

升降全程/mm |

铝套管锭子200,180;光杆锭子205,180 |

钢领直径/mm |

φ35,φ38,φ40,φ42,φ45 |

纺纱线密度/tex |

4.9—97.2 |

适纺捻度/(捻/m) |

230-1740 |

锭速/(r/min) |

12000~25000 |

总牵伸倍数 |

10~50倍 |

后区牵伸倍数 |

1.06~1.5倍 |

捻向 |

Z捻或S捻 |

牵伸形式 |

三列罗拉、长短胶圈、摇架加压 |

锭子 |

铝套管或光锭杆结构,有刹锭装置 |

粗纱架单层六列/mm |

吊锭φ152×406 |

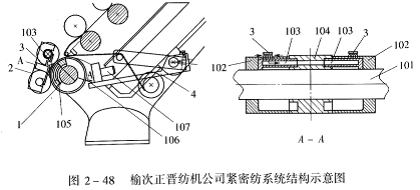

2.5.11山西榆次正晋纺织机械制造有限公司的紧密纺系统

山西榆次正晋纺织机械制造有限公司的紧密纺系统采用了比较少见的集聚罗拉集聚型紧密纺系统设计(图2—48)。其主要特点是:集聚罗拉1兼作前罗拉,其上安装纤维压紧装置2及气流定向装置3。集聚罗拉1有一根安装在细纱机机架上的长轴101,长轴101上成对装有带吸气孔的空心罗拉圈102和吸气嘴103,两个罗拉圈102之间的长轴101上装有一套吸气嘴座104和挡板105,吸气嘴103插装在空心罗拉圈102与吸气嘴座104中,吸气嘴座104带有气

该集聚装置具有结构简单和紧凑,减小加捻三角区,减少毛羽和飞花,增加成纱强度等优点,可用于棉纺细纱机和毛纺细纱机以及各种细纱机的改造。

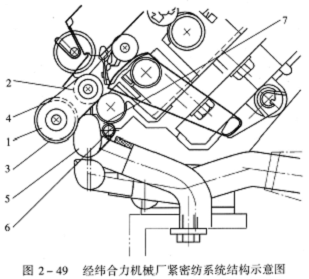

2.5.12山西经纬合力机械制造公司总厂的紧密纺系统

山西经纬合力机械制造公司总厂(简称经纬合力机械厂)的紧密纺系统为加装紧密纺装置设计。其在前罗拉前方增设一套集聚装置《图2—49),包括输出胶辊1、前胶辊2、传动罩3、同步带4、吸风管5、张力棒6、多孔胶圈(胶质集聚圈)7、风机和主传动部件。其特征是:前胶辊2与输出胶辊1通过同步带4连接传动,其外部设置密封的传动罩3。在对应每个纺纱位的吸风管5上部开一斜槽(吸风口),表面设有耐磨的涂层,多孔胶圈7设置在吸风管5外面,吸风管5内部处于负压状态,张力棒6设在前罗拉和多孔胶圈7之间,输出胶辊1设置在多孔胶圈7上并摩擦传动,吸风管5两端的闷头与罗拉座连接;一个风机负责24锭负压吸风,各风机均由一套主传动部件连接传动。

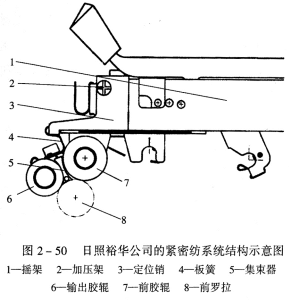

2.5.13山东日照裕华机械有限公司的紧密纺系统

山东日照裕华机械有限公司(简称日照裕华公司)开发设计的紧密纺系统是——种机械集聚型紧密纺系统。相对于大多数的气流集聚型紧密纺系统而言,机械(磁力)集聚型紧密纺系统是另一种类型的紧密纺系统。

该系统的主要结构是:在原牵伸机构的前胶辊前加装一个输出胶辊。前胶辊与输出胶辊之间设置一个可对须条进行集聚的集束器。集束器通过永久性磁铁吸附在前罗拉上(图2—50)。其工作原理是:当前罗拉8工作旋转时,集束器5本应随之同步转动,但它

该紧密纺装置结构十分简单,操作维护简便,不用复杂的负压吸风系统,没有能源消耗,几乎不增加生产使用成本,便于推广。该紧密纺纱装置不仅可以方便地应用于老机改造,同样也适用于新机配套。

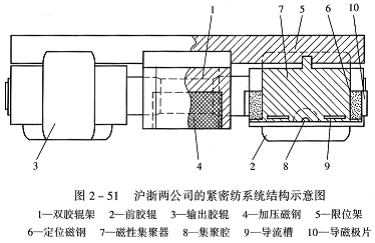

2.5.14上海新型纺纱技术开发中心与浙江锦峰纺织机械有限公司的紧密纺系统

上海新型纺纱技术开发中心与浙江锦峰纺织机械有限公司(简称沪浙两公司)研发的紧密纺系统与山东日照裕华公司的紧密纺系统结构类似,也是采用了机械集聚型紧密纺设计。

沪浙两公司的紧密纺系统包括(图2—51):双胶辊架1、前胶辊2、输出胶辊3,特点是还包括磁性集聚器7、加压磁钢4、限位架5。前胶辊2、输出胶辊3固定在双胶辊架1前后两侧,磁性集聚器7安置在双胶辊架1两侧及前胶辊2和输出胶辊3中间,加压磁钢4固定在双胶辊架1中部内,限位架5固定在双胶辊架1中部并与两侧磁性集聚器7连接。该装置通过半圆喇叭形集聚腔8使须条在该封闭区域逐渐约束密集,达到紧密纺纱的效果,结构设计简便,无须在细纱机上增加罗拉传动和吸风系统,尤其适应老机改造使用。

2.

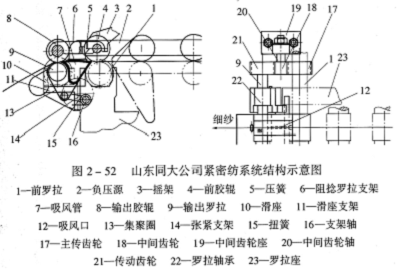

山东同大纺织机械有限公司(简称山东同大公司)的JFA紧密纺系统采用加装紧密纺装置设计。该装置包括三罗拉牵伸机构,其结构特点是(图2—52):在由前罗拉1和前胶辊4构成的前罗拉副的前方再增加由输出罗拉9和阻捻罗拉(输出胶辊)8构成的阻捻罗拉副,在前罗拉1与输出罗拉9之间的间隙中设有与负压源2连通的吸风管7,吸风管7上壁对应于纱线经过的位置开有与纱线走向一致的吸风口12,输出胶辊8与前上胶辊4之间连接有输出胶辊支架6,输出胶辊8与输出罗拉9在压力条件下接触,输出罗拉9通过罗拉轴承22装在滑座10上,滑座10安装在滑座支架11上,滑座支架11安装在细纱机的罗拉座23上,在输出罗拉9上还装有传动齿轮21,传动齿轮21与中间齿轮18啮合,中间齿轮18装在中间齿轮轴20上,中间齿轮轴20装在中间齿轮座19上,中间齿轮座19装在细纱机的机梁上,中间齿轮18与装在前罗拉1的主传齿轮17啮合,在吸风管7和输出罗拉9环套有透气的集聚圈13,集聚圈13由张紧机构张紧。输出罗拉9的动力由二级传动齿轮从前罗拉1传递过来。

2.5.16东华大学设计的紧密纺系统

东华大学是国内的一所重点院校,也是纺织学科的领头高校,师资力量雄厚,技术研发能力强大,紧密纺技术研究人员十余名,领先他人—步。随着对紧密纺这种新技术的不断和深入研究,东华大学已公开了十几件专利申请。从紧密纺系统角度看,有几项研究成果颇具创意,现简单介绍如下。

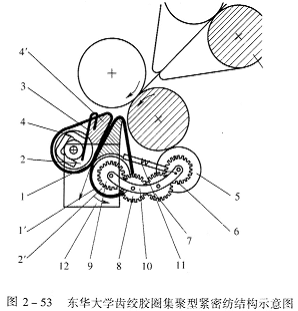

a.齿纹胶圈集聚型紧密纺系统

这种齿纹胶圈集聚型紧密纺系统是—种创新,也是东华大学有关紧密纺的一件实用新型专利(ZL01253256.8)。其创新性在于:它没有采用负压气流方式集聚纤维的方法,也没有采用一般机械式紧密纺系统加装集束器的方法,而是在输出胶圈罗拉表面形状和性质上做了文章,设计

齿纹胶圈集聚型紧密纺系统的结构特征是在前罗拉的前面设置上、下集聚胶圈罗拉及其传动机构组成的双齿纹集聚胶圈结构(图2—53),包括:套在上、下齿纹集聚胶圈罗拉2、2′和上、下集聚胶圈销4、4′之上的上、下集聚胶圈1、1′,加压片簧3,摩擦辊5,传动齿轮6—9,摆杆10,拉簧11和支架12;上、下齿纹集聚胶圈的外表面制成周向连续均布有凸出对称人字齿纹,人字齿纹两边斜齿纹相交处断开,形成一周向狭窄的导条槽,在上、下齿纹集聚胶圈接触范围内人字齿纹相互啮合构成一个须条纤维集聚区域。在集聚过程中,导条槽两侧的边缘纤维不断地向中间汇集,作用可一直延伸至齿纹集聚胶圈钳口线上方的导条槽内,因而可消除加捻三角区,并使须条在导条槽内绕自身轴线转动,将纤维尾端包覆进纱线主干内,减少了纱线毛羽。

这种齿纹胶圈集聚型紧密纺系统结构简单,安装使用方便,购置和运行成本低廉,但由于受双齿纹胶圈结构限制,其后端不能接触前钳口线,存在一定的无控制区,纤维须条从前罗拉输出后不能立即进入集聚区。因此,该系统的集聚效果有限,不会太理想,适用于对紧密纱要求不高的细纱机改装。

b.齿纹胶辊集聚型紧密纺系统

这种齿纹胶辊集聚型紧密纺系统也是一种创新,是东华大学有关紧密纺研究的一件发明专利(CN00135183.4)。其创新性在于:它没有采用负压气流方式集聚纤维的方法,也没有采用一般机械式紧密纺系统加装集束器的方法,而是在输出胶辊的表面形状和性质上做了文章,设计了人字齿纹面的输出胶辊(齿纹胶辊),利用其接触范围内人字齿纹相互啮合而构成一个须条纤维的集聚区域。

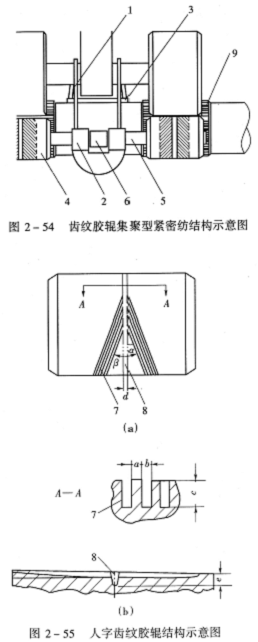

齿纹胶辊集聚型紧密纺系统的结构特征是(图2—54、图2—5

该紧密纺装置结构简单、安装方便、无易损件,成本低廉,适合于现有的棉纺、毛纺、麻纺、绢纺细纱机的改造,可消除产生纱线毛羽的加捻三角区,减少毛羽,大幅提高纱线强力。但这种系统仅依靠机械力集聚纤维,集聚效果有限;集聚辊由于刻纹会使磨损周期缩短;再有清洗集聚辊的人字齿纹也比较麻烦。

c.吸风齿纹胶辊集聚型紧密纺系统

这种吸风齿纹胶辊安装在细纱机牵伸区的前钳口出口到纺纱段之间的前罗拉上,并与前罗拉形成一个纤维钳口。利用集聚沟槽底部的气孔引入集聚气流,对引导沟槽和集聚沟槽内的纤维提供一种流场,借助负压气流力和沟槽形状的机械力的共同作用对集聚区域内的纤维须条进行集聚,使纤维须条在集聚沟槽里集聚紧密加捻,并大幅度提高纱线中纤维的轴向平行度和纱线强力,减少纱线外表和毛羽量。

该吸风齿纹胶辊集聚型紧密纺系统的优点是结构简单,安装方便、无易损件,对纱线长毛羽能进行有效控制,长毛羽的减少量可达到80%以上,效果显著,可以较低的成本生产优质高强紧密纱。其缺点是集聚沟槽底部气孔

不明显;而如果吸风气流力量过大,则容易吸人短纤维,浪费原料,成纱质量也不好。另外,集聚辊由于刻纹会使磨损周期缩短;清洗集聚辊的人字齿纹和气孔都比较麻烦。

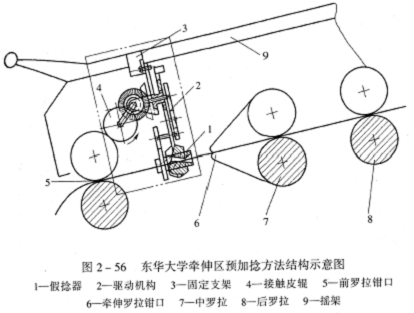

d.牵伸区预加捻紧密纺系统

牵伸区预加捻紧密纺系统是一种新的紧密纺方法。它与现有的各种紧密纺系统设计都不同。该方法是把纤维集聚区安排在细纱机的牵伸区之内,而不是安排在牵伸区之外;是采用假捻方法集聚,而不是真捻方法集聚;是利用机械方法集聚,而不是负压气流集聚。

该方法具体描述是:当纤维须条进入纺纱牵伸区牵伸后,不是直接由纺纱前罗拉钳口输出加捻成纱,而是在牵伸区的胶圈钳口与前罗拉钳口间增设一假捻器,对牵伸的纤维须条进行集聚与预加捻,在此区域中形成假捻和汇聚,且捻度不传递到牵伸罗拉钳口处,以保证该须条在牵伸区中的有效牵伸。所述的牵伸区是指前罗拉钳口到胶圈钳口之间的区域;所述的假捻是通过摩擦与偏心转动作用形成;汇聚是在假捻之前通过假捻器上的汇聚喇叭口和弯曲通道中的加捻完成;预加捻是指出前罗拉时所具有的捻度,而捻度不能传递到牵伸罗拉钳口处是通过原牵伸机构中的胶圈握持作用实现。

实现该方法的牵伸区预加捻装置(图2—56)是由一个假捻器和由前罗拉胶辊驱动的、安装在牵伸摇架上的驱动机构构成。预加捻装置机构简单、便于安装,可使该区域原无捻扁平须条变成有捻抱和紧密的纱条,减少纱条毛羽的产生,增加纱条的连续性与强度。

尽管这种设计可以使纤维产生集聚,但如果严格按照前述紧密纺系统的定义,那么,这种纤维须条预加捻集聚的方法和装置不能归属于紧密纺系统,因为它似乎没有解决加捻三角区问题。同时该方法设计在牵伸区的最敏感位置,预加假捻的集聚效果和对牵伸系统的影响,尚待实践检验。

2.5.17其他公司的紧密纺系统简介

除了

2.5.17.1浙江凯灵纺织机械有限公司的紧密纺系统

浙江舟山凯灵纺织机械公司(原中国人民解放军舟山4806工厂)以中国人民解放军舟山4806工厂的技术和装备为基础,设计开发的ZJ1218型紧密纺细纱机的紧密纺系统也为异形截面吸风管套集聚圈聚集形式,但其特点是:集聚圈的传动采用主动式齿轮结构,在运转过程中受力合理,运动平稳,使用寿命延长;而输出胶辊则采用了被动摩擦传动。对输出胶辊的外径和硬度等指标没有特殊要求,便于车间使用和管理。异形截面吸风管的截面尺寸较小,比较而言颇显狭窄。吸风机负压可调,压差小,集聚效果好,锭纱重量差异小。

ZJ1218型紧密纺细纱机采用了窄机身设计,前、中、后罗拉的总隔距比普通机型缩短1mm,有利于缩短纤维浮游区长度,提高成纱条干水平;该机主传动采用变频调速,主轴采用电磁制动器;该机车头采用了封闭淋油齿轮箱,由专门油泵循环供油;该机加长了牵伸传动机构中传动轴的支撑位置,使传动更加平稳;该机也可根据客户需要配置V形牵伸、自动巡回吹吸风系统;该机操作采用人机对话界面,方便操作。

2.5.17.2山西佳信机械制造有限公司的紧密纺系统

山西佳信机械制造有限公司(简称山西佳信公司)的JFl526型紧密纺细纱机也是在原细纱机的前罗拉前增加一套紧密纺组件构成,包括输出罗拉、输出胶辊、异形截面吸风管和集聚圈。该组件的输出罗拉为主动传动,其上装有输出胶辊,两者之间构成阻捻钳口。异形截面吸风管的截面为三角形,设置在前罗拉和输出罗拉之间的三角区内。集聚圈套在输出罗拉和三角形吸风管上,由输出罗拉摩擦带动,属于吸风管单用型紧密纺结构设计。

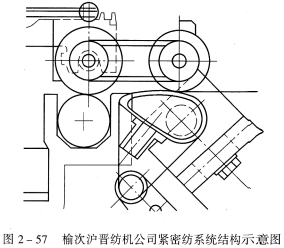

2.5.17.3山西榆次沪晋纺织机械有限公司的紧密纺系统

山西榆次沪晋纺织机械有限公司(简称榆次沪晋

2.5.17.4江苏江阴市华方新技术科研有限公司的紧密纺系统江苏江阴市华方新技术科研有限公司研发的紧密纺系统称为HFJA型系列紧密纺细纱机。它包括两种结构类型,可供客户选择:一种是四罗拉集聚圈积极传动紧密纺装置;另一种是三罗拉集聚圈消极传动紧密纺装置。前者是新装置,后者则适用于对传统环锭细纱机的改造。

HFJA型系列紧密纺装置的特点是采用了自主研发酌集聚圈张紧装置,使集聚圈的运行稳定可靠。该型机的吸风负压分配系统配置合理,各个吸风口的负压气流一致性好,同时对异形吸风管的吸风口进行了优化设计,有利于须条纤维的集聚。整机采用模块化设计,6锭为一单元体,并采用变频技术控制。

HFJA506型紧密纺细纱机已于2005年7月顺利通过省级科技成果鉴定,推向了市场。

2.5.17.5浙江新亚纺织机械有限公司的紧密纺系统

浙江新亚纺织机械有限公司的紧密纺系统型号为XY3518型,它由输出罗拉、输出胶辊、异形截面负压吸风管、多孔胶圈(胶质集聚圈)和纱线握持装置组成,属于吸风管单用集聚型紧密纺系统。多孔胶圈上有张紧装置,运行时不受输出胶辊直径变化的影响,且不打滑,运行平稳。

新亚公司的紧密纺系统也采用了模块化设计,结构简洁、装拆维护方便,可对各种类型细纱机进行改造,能加工棉型、中长型纤维,包括粗梳、精梳和混纺纤维。

2.5.17.6河北太行机械工业有限公司的紧密纺系统

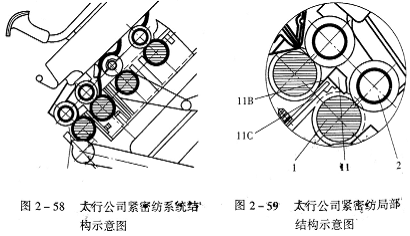

河北太行机械工业有限公司(简称太行公司)的紧密纺系统也是机械集聚型紧密纺设计,与山东日照裕华公司和沪浙两公司的紧密纺系统结构类似,没有本质区别。

该装置是由一个机械式的集束器11和输出罗拉1两部分组成(图2&#

综上可见,国内许多厂商及院校都在积极研发制造紧密纺装置。实际上,不仅纺织机械厂商及院校在研发,而且不少个人也在研究紧密纺技术,并提出了专利申请。

尽管国内有关紧密纺技术的研发发展十分迅速,研究者甚众,成果喜人,但从创新角度看,在设计结构上绝大多数采用了集聚圈套吸风管的负压气流集聚方式,与国外同类紧密纺系统相比缺乏创新,没有本质的突破,国内研发的紧密纺系统或装置绝大部分还处于研发试验阶段,技术尚不够成熟,也缺乏生产实践和营销市场的检验,还有待于进一步努力提高。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业