主要组成部分的结构特点:

1.进布装置

进布装置由进布辊、紧布架、吸尘器、松紧补偿器、吸边器和弧形电热板等组成,如图8—28所示,适用于布箱进布和布卷进布两种方式。在进布处另安装有光电布边探触器,它

的灵敏度高,能有效地控制进布位置,使印花时布幅两边保持整齐的白边。对一些容易引起卷边的织物,可加装三辊螺旋剥边器,使布边平服地进入弧形电热板后,经压布辊平整地黏着于涂热塑性树脂的印花导带上。

2.印花单元

(1)圆网:圆网是圆网印花机的花版。一般采用镍金属电镀法制成,又称镍网,网厚0.1mm左右,网孔呈六边形蜂房状分布,常用网孔规格有23.6网孔数/cm(60目)、31.5网孔数/cm(80目)、39.3网孔数/cm(100目)、47.2网孔数/cm(120目)。圆网两端用闷头固定,防止印花时引起圆网变形,影响对花的准确性。圆网应具有一定强度和弹性,能承受印花色浆和刮刀的压力。

(2)给浆、刮印装置:圆网印花与平网印花刮印装置的最大区别是在刮印过程中,刮印器固定不动,而圆网连续运转,由此产生刮印器与圆网内表面的相对运动。网内色浆受挤压通过网孔,均匀地印制到织物上。

给浆装置主要由浆桶、给浆泵、刮浆管、刮刀、刮刀夹具等组成,如图8-29所示。刮刀管装在圆网里面,一端用管顶帽割闭,防止色浆流溢,一端装管接头,通过塑料软管与给浆泵相连。刮浆管下部后侧有一排均匀的孔眼,色浆通过孔眼流向圆网内壁。给浆泵可以正反转,正转时将浆桶里的色浆送入刮浆管,反转时则将刮浆管里的色浆吸回浆桶。给浆量可以通过液位控制器控制和调节。当圆网与胶毯上的织物接触时,给浆泵自动开启送浆。当色浆液面上升至设定的高度,接触到探测器触片时,给浆泵自动关闭停止送浆,当色浆液面下降脱离触片时,给浆泵重新启动送浆,使圆网中的色浆始终保持在规定的液位。

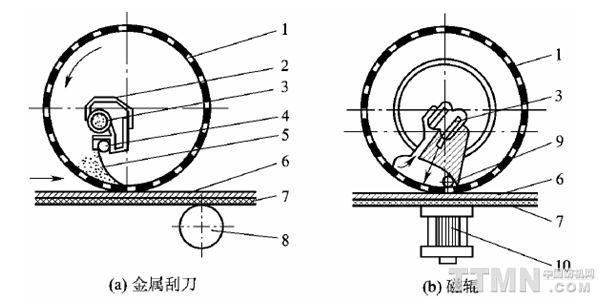

目前圆网印花机刮印装置有以下三种类型。

①弹性金属刮刀刮印装置:该装置由刮刀架、刮浆刀和给浆管等组成,如图8—30(a)所示。色浆由给浆装置送到刮浆刀与圆网之间的楔形槽中,刮浆刀靠气管沿幅向均匀夹持,在机械力作用下产生弹性变形。当圆网转动时,色浆在楔形槽中受刮浆刀挤压而均匀地充满圆网孔眼井被挤向织物。

用于圆网刮印的刮刀有橡胶刮刀、钢刮刀及高分子材料刮刀。目前大多使用钢刮刀。选择刮刀应根据织物品种和花型结构的不同而定,以保证适当的给浆量和渗透性,获得理想的印制效果。常用的不锈钢刮刀的适应范围如下:

40mm×0.l0mm(指刮刀片宽度x厚度,以下同)适用于给浆量低的花型和渗透性较差的织物,仅用于压力较轻的状态下。

40mm×0.15mm用于给浆量低而渗透性能要求较高的织物,适用于精细花型的印制。

50mm×0.15mm是一种给浆量高,但渗透力较差的刮刀,适用于一般织物的印花。

55mm×0.20mm用于要求给浆量高,渗透力不高的织物,适用于粗凸纹、绒面织物和厚重针织物的印花。

给浆量随刮刀施加的压力不同而不同,如图8-31所示。可以看出,给浆量口随着刮刀所施加的压力增加而递增,但当刮刀压力户增加到一定数值时,口的递增趋于缓慢。而刚性较强的刮刀(如50mm×O.15mm规格的刮刀),当户值达到某一极狠值时,若再增加压力,Q值反而趋于下降。这说明要获得高的给浆量,不能单纯靠增加刮刀压力,而首先应该选择适当型号的刮刀,然后通过微调来获得最佳的压力状态。若盲目增加刮刀压力,不但达不到预期效果,而且导致刮刀与圆网之间摩擦力增大,造成圆网损坏。

色浆对织物的渗透力与刮刀压力的关系呈线性比例。一般来说,色浆的渗透除了织物自身的毛细管效应外,主要是依靠机械挤压来进行的。刮刀对色浆的机械压力作用越大,渗透力电就越大,即当刮刀刀片与圆网间夹角越小时,渗透力越大,给色量越高。同理,采用刚性越大的刮刀片,色浆的渗透力越强。一般可以按下列条件来选择刮刀规格和确定刮刀所施加压力的大小:

a.织物的物理状态,如织纹组织、单位面积重量、吸收能力等。

b.所采用的圆网的目数和开孔率大小。

c.色浆的组分、黏度,印制时车速。

d.对印花织物的外观要求,如花型图案的精细度、匀染性、给色量等。

合理地选择刮刀规格,是提高圆网印花印制效果非常重要的一环。如给浆量和渗透力过大,容易造成大块面给色不匀,花型轮廓模糊,若给浆量和渗透力过小,则又会产生花型露白或因渗透性差而发花,造成各种印花疵病。

织物印制质量优良与否,除合理选择刮刀型号外,刮刀的角度和压力电必须调节适当。刮刀角度和压力的调节取决于印花色浆的稠厚度、织物组织、给浆量多少和渗透力的要求。

②磁辊刮印装置:如图8—30(b)所示,圆网内放置金属刮浆辊,常用金属辊直径为10~20mm,在印花导带的下面,相当于每只圆网最低位置处,都有一组电磁铁。当圆网和导带同步运行时,金属辊在电磁铁作用下绕金属辊轴线自转,色浆自动地从给浆管送入圆网与金属辊之间,多余色浆再从浆管吸回。色浆贮藏量的液面取决于金属辊直径大小,由于磁辊刮印的压力较大,能使色浆较好地渗透,又由于电磁铁可分档调节其电磁力,故磁辊压浆能沿织物幅向均匀着色。所以,改变电磁力大小和金属辊直径,就能适应各种织物和不同花型的印制要求。由于金属辊与圆网之间摩擦阻力较小,可大大提高圆网的使用寿命。

③磁性组合刮刀装置:如图8—30(c)所示的磁性组合刮刀是由磁性加压的金属刮浆辊和一个在形状和作用上与弹性金属刮刀类似的异形板组成。异形板紧贴于刮浆辊,并且固定在输浆管旁,异形板的底与金属辊结合在一起形成一个比较大而平坦的角度。所以,异形板决定了给浆量,而金属辊的作用是渗透和刮净圆网。调节异形板高度位置能控制色浆供应量:调节磁性大小及选择金属辊直径,可控制色浆渗透程度。磁性组合刮刀能适用各种织物的印花,可获得优良的重现性。

(3)对花装置:对花装置可使安装在网架上的所有圆网迅速组成一个完整的图案花型,对花装置具有纵向、横向和斜向(对角)三种调整机构,如图8—32所示。

①纵向对花:用平面凸轮差动机构进行调节,使圆网获得阳加转动,令其在圆网方向瞬时超前或滞后于其他圆网,以矫正花型在此位置上的偏差,使织物经向花型对准。纵向对花最大调节量为±20mm。

②横向对花:采用丝杆螺母机构进行调节,使圆网做轴向移动,对织物进行纬向花型对准,其最大调整量为±10mm。

③斜向对花:采用偏心轴滑块机构进行调节,在操作侧调整对角线误差,使圆网一端摆动,矫正花型偏差,最大调节量为±3mm。

最常见的疵病是对花不准和定线不准。在老式的设备上,对花和校准是通过肉眼观察和手工调整来完成的,要浪费相当多的织物。近些年来,这方面有了许多改进,例如,可以用激光束校准筛网的排列,电可以用来校正每一个筛网的定位。

(4)导带整位装置:导带运行中的整位是靠三辊整位原理实现的,控制辊的摆动是由紧靠导带边沿的两套触辊发出信号使电动机正转或反转。此机构能保证导带平稳运行,跑偏幅度控制在4mm内。

(5)圆网与导带的传动装置:圆网与印花导带是连续运行的,传动比平网印花机简单。为保持圆网与导带同步传动,圆网与导带由同一电动机拖动。其传动系统如图8-33所示。

图中长轴I上装有若干只蜗杆,分别传动各套色的圆网,在长轴I的末端,有一对齿轮减速传动中间轴Ⅱ,井通过气动联轴器传动蜗杆轴Ⅲ,从而传动拖引辊,靠拖引辊与导带表面的摩擦力带动导带运行。圆网工作宽度大于1.85 m时,可采用在圆网双侧传动,以提高圆网印制精度,避免扭网的危险。一般使导带线速度比圆网线速度快2%~4%。

为了消除因齿轮间隙或驱动轴扭力形变引起的误差,Zimmer印花机上采用了AC伺服电动机,而Stork印花机则采用了直接驱动筛网的分级或无级环形电动机。Stork提供的提高精度的其他改进措施之一是利用安装在每一台印花机头上的传感器探测固定在导带上的金属片,借助产生的脉冲来精确控制单一筛网的驱动,确保导带和筛网同步,这一技术是Stork公司的专利,简称BPMS。最新的RD—DD型和侗加苏斯型圆网印花机,在每个印花机头上均安装了单独的传动系统,各自配备一台环形电动机,圆网可直接与电动机环形转子连接,省却了容易产生误差的齿轮传动,依靠电动机内的脉帅发生器与电极测量器结合,可以非常精确地控制转速和矫正圆网的角度位置,配备BPMS定位测量系统的导带的传动是与机头脱离的,两者通过电子控制实现精确联动。这类单独传动的圆网印花机,相邻两网之间的对花精度可达0.06mm。

(6)导带清洗机构:印花导带在完成一次印花后,先洗去粘阳在表面的纱头、涂胶和印浆等污物方能进行下一次贴布印花。导带清洗由预洗和主洗两部分组成。预洗时先喷淋水,并以粗泡沫塑料收集纱头杂物。主洗由四道喷淋管、两道泡沫海棉和三道橡胶刮刀间隔组成,对导带进行反复帅、刮、擦、洗,井刮干水分。上述海绵、刮刀均可十分方便地从机器上卸下清洗。

|