布动平网印花机:

布动平网印花机采用计算机控制技术,实现了自动进布、自动贴布、色框自动升降、自动刮印、自动烘干织物和自动出布,减轻了操作工人的劳动强度,提高了生产效率,是目前使用较多的一类平网印花机。

1.工作过程及结构

布动平网印花机是将织物粘贴在沿经向循环运行的平直无缝的环形导带上,随导带做间歇运行,色框固定在一定的位置上做升降运动。导带静止时,色框下降,刮印器柱复刮压色浆,使色浆透过网孔印至织物上。刮印完毕后,色框提升,织物随印花导带向前运行一个花回的距离(等于筛网中花纹的长度)。印好的织物在印花单元的尾端被拉起脱离导带而进入烘燥机烘干后落布。导带运行到非印花区时,由清洗装置去除残留在导带上的色浆,准备下一次印花循环。布动平网印花机每一次印花循环依次自动完成以下动作:

导带行进→带静止→色框下降→刮印器刮印→色框提升→导带行进→……

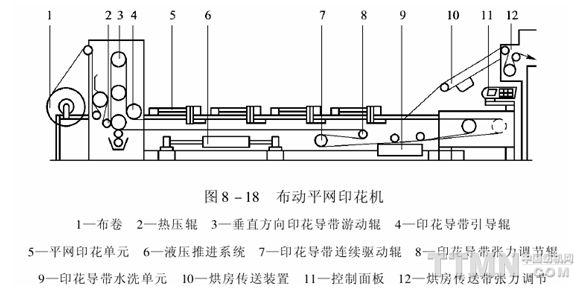

布动平网印花机一般与其他单元机和通用装置组成印花联合机,由进布装置、印花单元、烘燥和出布装置等组成,如图8—18所示。印花单元是布动平网印花机的核心部分,主要由贴布装置、导布机构、色框升降机构、刮浆机构、清洗机构等组成。

(1)进布装置:根据需要可采用卷装进布和折叠进布。织物通过导布辊、紧布器、松紧调节辊(张力补偿装置)和吸边器等,以保证织物低张力、平整地进入机台。张力补偿装置调节无级变速直流电动机,使织物运行和印花导带同步;圆盘式压缩空气剥边器能消除织物卷边,特别适合于易卷边且伸缩性大的针织物;光电吸边器可消除布面折皱,同时在两边电眼的控制下,防止织物跑偏。若印制窄幅织物,还可双幅进布。

在进布单元中,还可采用旋风集尘装置,它通过拍打、毛刷的交替使用,去除织物上的灰尘、绒毛和纱头,再由强力抽风装置,把灰尘和绒毛通过风道收集在集尘箱中。

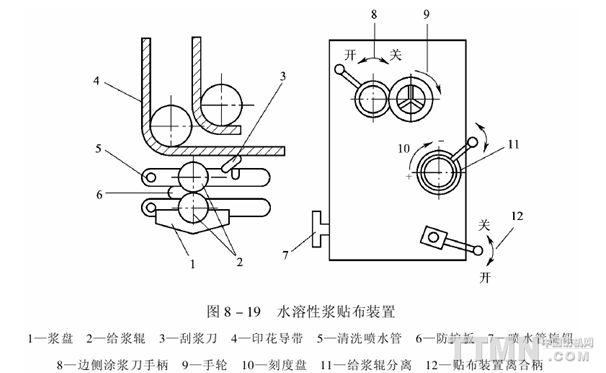

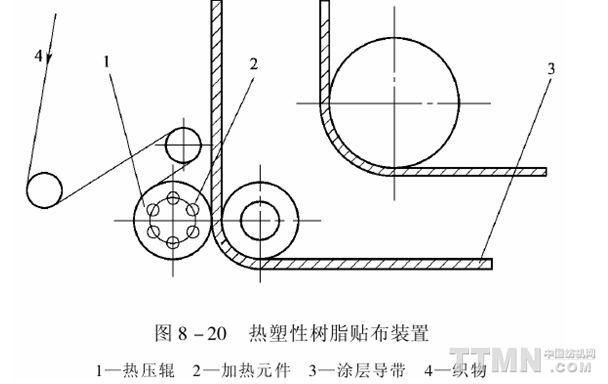

(2)贴布装置:为使织物平整地粘贴在导带上,通常采用水溶性浆贴布和热塑性树脂贴布两种形式。而它们要采用两套完全独立的贴布装置。

水溶性浆贴布装置,如图8—19所示,是通过两辊给浆装置,由给浆辊将浆槽中的水溶

性浆均匀传递到印花导带的表面,织物在压辊的作用下平整地粘贴于导带上。浆层的厚薄可随织物规格品种不同通过调节给浆辊与导带的间隙来调整。适用于亲水性织物和门幅较窄的平网印花机。

热塑性树脂贴布装置,如图8—20所示,是通过热压辊使织物紧贴于热塑性树脂涂层的

印花导带上。热压辊为一无缝钢管,内有电热元件加热钢管,温度一般在40~80℃范围内,由温控装置控制。由于导带间歇运行,而热压辊对导带连续施压,容易造成导带的受热不均匀。因而必须使热压辊的线压力与导带的运行速度联锁,即压辊的线压力随导带运行速度的改变而改变。导带速度高时,压力就大:反之,速度低时,压力就小。热塑性树脂贴布可保护导带表面,延长导带使用寿命,井对导带的细微损伤予以弥补。它适用于任何织物及各种幅宽的平网印花机,特别适合于疏水性织物。

热塑性树脂有两种:N型和I型。N型适合于夏季用,黏性较差:I型用于一般季节,黏性好但耐热性差,在不加热时它没有黏性,因而停车后不会粘阳灰尘和绒毛等杂质。

(3)导布机构:导布机构由印花导带和导带传动系统组成。印花导带的作用是把织物定长地从一个网框送到另一个网框。印花导带是一条无接缝的环形橡胶导带,由多层帆布涂橡胶制成。印花导带按花回大小精确控制和调整运行距离及暂停位置,能做出加速、减速、刹车及自动循环动作。印花织物始终平整地粘贴在印花导带上,井随导带一起运行和停止。导带由平直的台面支撑。

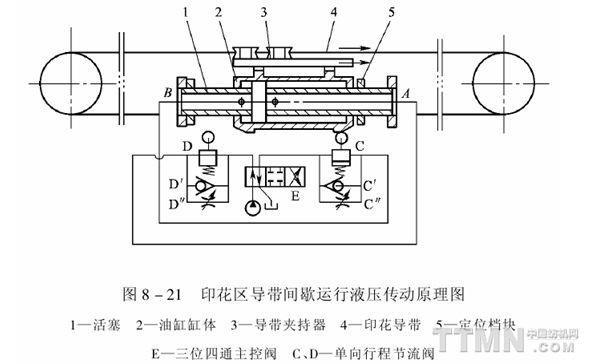

导带传动系统是决定印花质量和精度的关键。要求导带在传动时准确定位,不出现任何偏移。导带传动方式分机械传动和液压传动两大类,机械传动是由变速电动机经减速器传动出布端的导带拖引辊,由拖引辊辊面摩擦传动印花导带:液压传动是采用液压缸连接导带夹持器夹持导带边缘推进导带。机械传动结构简单,制造方便,动力消耗少,但机械磨损大,对花精度差;液压传动对花精度高,自动化程度高,便于集中控制,操作方便,但动力消耗大。

图8—21所示为印花区导带间歇运行液压传动原理图。该油缸的活塞固定而缸体移动,

缸体通过连接机件与左右两排若干套导带夹持器相连。当油缸活塞的A侧进油时(压力油经单向阀D流进),推动油缸缸体向右移动,此时夹持器3夹持导带两侧边缘,与缸体同步运行,此时活塞B侧的回油直接通过行程节流阀C,可以大量回油,导带处于高速行进阶段。在导带行进到接近一个花回终止前(图示位置),缸体制面接触阀C,则B侧回油量逐渐减小,导带就逐渐降速,直至阀c完全关闭,回油就通过节流阀c回入油箱,导带处于慢速爬行,最后缸体端部接触定位档块5,缸体行进终止(此时主控阀E处于中间位置),导带就完全静止。每次导带均行进固定的距离。当主控阀换至回程位置,则活塞的B侧进油,A侧回油,缸体向左快速移动,此时由于夹持器松开导带,所以仅夹持器本身随缸体返回原处,而导带则静止不动。

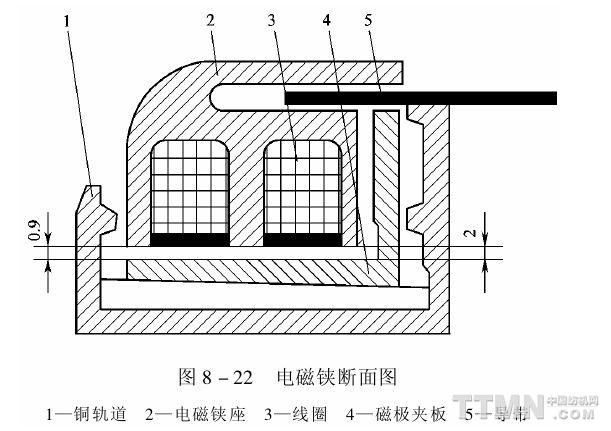

导带夹持器种类很多,常用的有电磁铁、气动铗等。另外还有一种真空吸盘,是在导带下面沿整幅导带吸阳的。如图8—22所示,为目前液压传动平网印花机中普遍应用的电磁铁断面图。当需要夹持导带行进时,线圈3通电,吸动磁极夹板4,使夹板顶部压向铗座2的顶面,从而能牢固地夹持导带边缘,使导带5跟随电磁铗行进。磁极夹板设计成倾斜的目的是既要保持最小吸距,又要保证导带有足够的脱开距离。

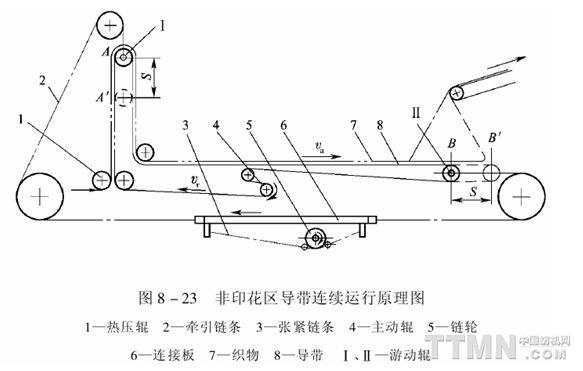

图8—23所示为非印花区导带连续运行原理图。图中印花导带在台板上方印花区保持间

歇运行,而在非印花区的导带则维持连续变速运行。这样,织物可以在较小的张力下连续输入并均匀地粘贴于进布端导带的表面,印花后的织物在出布端电是连续地剥离导带后被送入烘燥机中进行连续烘燥。印花区间歇运动与非印花区连续运动这两种运动在每一印花循环中出现的微差,由进布端的游动辊I和出布端的游动辊Ⅱ自动补偿的,其工作原理如下:

印花循环开始,印花导带由夹持器夹持,在油缸体带动下,以υa速度行进一个花回长度,此时导带连续回送速度υr小于υa,所以游动辊I从位置A垂直向下移动到A′。在牵引链条2的作用下,辊Ⅱ由位置B水平移动到B′。当刮印时,印花区导带静止(υa=0),而非印花区导带在液压变速电动机控制的主动辊4的带动下,以连续变化的Ur速度连续输回导带。因而辊Ⅱ被导带从位置B′拉回到原始位置B,辊I电由位置A′回复到原始位置A。

(4)色框升降机构:印花时,色框自动下降到与织物接触井压紧后方可刮印色浆,刮印完毕,色框需立即提升到一定高度,完全脱离印花织物,然后印花织物随导带行进一个花回长度。因此,色框升降必须与导带运行、刮印器柱复运动配合得当。色框升降必须平稳,因而对于幅宽或花回较大的筛网,为防止发生网底面与印花织物之间色浆飞溅,常采用偏升方法,即先提升传动侧平网,后提升操作侧平网,以减轻网面振动和防止色浆飞溅。在色框下降速度方面,为了缩短每一印花循环所需时间,可采用两次下降方法,即色框先高速下降到距离织物表面约10mm时,暂停下降,待织物停稳后再次下降。

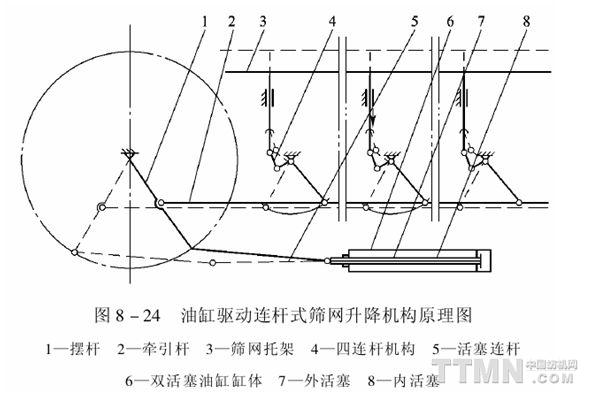

筛网框架的升降运动可由电动机或液压缸驱动,通过曲柄滑块或摆杆连杆机构完成,电有采用气缸驱动的移动凸轮式升降机构。图8—24所示为油缸驱动连杆式筛网升降机构原理图。该机构采用一只双活塞油缸,其中内外两只活塞分别联结筛网托架操作侧和传动侧的摆杆,外活塞7的连杆5与传动侧的摆杆1目连,内活塞8的连杆则与操作侧的摆杆相连,因而可以达到工艺需要的筛网平升或筛网偏升的要求。当油缸内外活塞同步伸缩时,摆杆1绕轴线摆动,牵引杆2做水平移动,通过凹连杆机构4,使操作侧和传动侧的筛网托架3,司步升降,达到一般的筛网平升要求。当宽幅织物印花时,外活塞7先动作,使传动侧筛网先提升,当提升到一定高度后,内活塞8再动作,于是两侧筛网再同步上升,达到筛网偏升要求。

(5)刮印装置:刮印装置是直接影响印花质量的重要单元,分为橡胶刮浆刀(简称刮刀)式和磁性刮浆辊(简称磁辊)式两种。

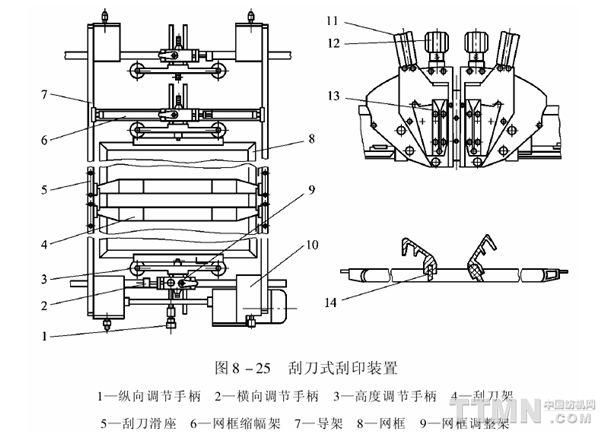

①刮刀式刮印装置:如图8—25所示,刮刀式刮印装置由传动箱、导架、滑座、刮刀、

色框及色框调整架等组成。传动箱采用变频电动机调速传动,用来控制刮刀滑座的柱复刮印与换刀动作:刮印速度、行程、次数及溢印(浮刮)可由操纵面板上的按钮设定,刮印速度为0.4~2.2m/s,分10档。刮刀压力、角度和高度可通过滑座上的相应旋转手柄手动调节,刮刀角度调节范围为25°,一般采取双刮刀纬向刮印,刮印次数1~8次。色框调整架既用作承托色框,又用来调整色框的高、低和纵、横位置,以调准套色对花。色框缩幅架的作用是搁置不同门幅色框,满足狭幅织物印花需要。

②磁辊式刮印装置:磁辊式刮印装置由导架、色框、色框调节架、金属辊及磁力装置(简称磁匣)组成。在导带下面电磁吸力作用下,金属辊与筛网间产生压力,当磁力装置移动时,由于电磁吸力对金属辊心的水平作用分力与筛网对金属辊面的摩擦阻力形成一对力偶,使金属辊在筛网表面随磁匣的移动而滚动,磁匣可由液压油缸推动或由电动机传动柱复螺杆带动。

磁辊刮印装置结构简单,采用经向刮印,比沿幅向刮印均匀性好,刮浆辊与筛网面之间为滚动摩擦,可延长筛网使用寿命,但对金属辊的平直度、表面粗糙度要求较高,而且各套色刮浆辊的刮印速度是一致的,不能像刮刀刮印那样可按工艺需要分别调节刮印速度或刮印次数。

(6)清洗机构:在印花过程中,色浆常常会从布的正面渗到反面沾污导带,另外还有黏着的绒毛等污物,必须及时清洗干净。因此,在导带非印花区装有导带的水洗装置。由喷淋器、水箱、刮水器等组成。均匀清洗的首要条件是导带必须连续运动。印花导带由喷淋器预先喷淋。一个软泡沫垫擦去残留色浆,并由塑料刮刀刮去大部分的污物。再经预清洗毛刷粗洗导带上的残留物质。再经刮刀刮水后,由第二个毛刷再次刷洗。由压缩空气加压的刮刀把残水刮干净。水箱由不锈钢薄板制成。水箱水位由传感器连续监测。为便于清洁,水箱可从机器侧面全部拉出。泡沫垫及刮水刮刀可随时拉出检查。

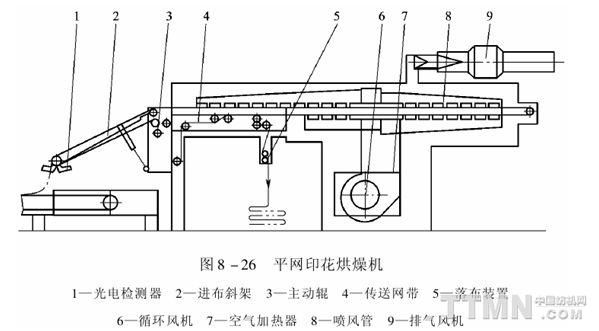

(7)花布烘燥机:印花织物脱离印花导带后,被送到花布烘燥机的传送网带上进行无张力烘燥。传送网带由聚酯纤维单丝织成表面粗糙和透气率很大的网状带。织物在烘燥过程中,不论织物的厚薄、组织的稀密以及印花色浆的渗透性如何变化,都不会导致“搭色”。图8—26所示为平网印花烘燥机的一种形式。由于平网印花机车速较低,烘房容布量较少,一般穿布2~3层,全机热风大循环,进出布在同一端,便于操作。花布由传送网带托持进入烘房,倾斜式的进布架角度可按需要做适度调节,传送网带线速度与印花导带输送织物的线速度保持同步,由红外光电检测后自动调整。烘燥机热源一般为饱和蒸汽,电可采用过热蒸汽或高温载热油,烘房最高工作温度120~150℃,由温控装置自动控制。

2.开车准备、运转及停车

(1)根据工艺及来样要求做好印制工艺准备。

(2)根据产品情况确定穿布道数和连接好导布带。

(3)调节好上胶的幅度和胶的厚度。

(4)调节水洗。

(5)进行对花。

(6)根据工艺要求,磨好刮刀刀口,按需要配备色浆桶。

(7)将白布与其进布导带末端接好,推上上胶机构,按照电气程序开车。热风循环,烘房加温。

(8)当印完一个周期后,花布前端与烘房中的导布带接上,操作烘房联动离合器,引花布进入烘房烘燥。

(9)在运转印花过程中要注意下列情况井加以校正:

①进布的位置、张力及弹簧扩幅辊等是否适宜。

②刮刀的动程、刮印次数、刮刀高低和压力、刮刀口形状和角度是否适当。

③注意刮刀径向往复运动时两端不能与网框内缘碰擦。

④对花及检控器位置是否准确。

⑤注意布面的溅点、布边的渗透、“上延迟”时间及压边辊位置等情况,有问题要及时调整。

(10)印花将结束时,把白布尾端接上导布带。

(11)当白布尾端进入第一套色位时,上胶机构可以放下,井进行清洗。

(12)当印花结束离开印花网框时,可按程序逐一将各个刮印次数的旋钮开关拨到“0”位,让刮刀逐一停止动作,然后依次取下刮刀、印花网框及浆桶,进行清洗及妥善安置。

(13)在印完最后一套色位,花布尾端可与烘房导布带接上,直至花布进烘房后,可将对花(光电)系统关闭,让导带单独运转,以便清洗导带表面的污浆。

(14)当刮刀、网框、浆桶全部取下,导带表面清洗干净时,即关闭进水阀门,将水洗箱放下,并使机器全部停车,但须使网框架留在升起的位置上。停止加热,井视烘房的情况,切断风机电源。

(15)对机身及场地进行清洁,检查全机情况,使其处于正常状态。

3.维护保养

(1)光电管损坏时,对花不准,光控失灵,需要调换光敏二极管或调整光电头。

(2)升降行程开关失灵时,机器停止或动作紊乱,需检查行程开关接触是否良好。

(3)刮刀动作失灵时,应检查行程开关。刮印次数不对时,则计数装置有故障。刮刀无延时,应检查延时继电器。

(4)全机电气元件必须每周检查一次,检查工作是否正常,螺丝是否松动,接触是否良好等。

(5)如遇烘房温度不够,出布不干,可选用“上延时”或“下延时”,进行适当延时,或开动排风以排除水蒸气。

(6)如遇事故,按“紧急停车”按钮,机器立即停止运转。故障若不能在5min内排除,应停止加热,以免花布烘坏。

|