| 烘筒烘燥机的类型:

烘筒烘燥机按烘筒的排列方式可分为立式、卧式及桥式三种,分别如图5—2~图5—4

1.立式烘筒烘燥机

这是目前染整加工中使用最为广泛的一种烘筒烘燥机。有单柱、双柱、三柱和凹柱等几种类型,可根据实际工艺要求加以选用。每对立柱上安装有数量为8只、10只或12只的烘筒。对于烘燥涤棉混纺等织物的这种设备,最后3只烘筒应改为冷却辊筒,否则,最后要添加2~3只冷却辊筒,以降低织物的温度,防止织物产生永久性折皱。

2.卧式烘筒烘燥机

在烘燥织物时所产生的湿热空气容易排除散发,不致影响其他烘筒的烘燥能力。安装、检修、穿布和操作都比较方便。但由于设备占地面积较大,故较少使用。

3.桥式烘筒烘燥机

它是立式和卧式两种烘燥机组成的混合式烘燥机,其最大特点是结构紧凑。但它排除湿热空气较为困难,以致烘燥能力比其他两种低,且结构复杂,安装、检修和操作都不方便。因此,在染整加工中很少使用。

二、烘筒烘燥机的组成及各部分的作用

立式烘筒烘燥机主要由立柱、烘筒、轴承及密封件、疏水器、进汽和排水管、扩幅器和传动装置等组成。

烘筒烘燥机使用蒸汽加热,蒸汽由蒸汽总管通入烘燥机的空心立柱(或槽式矩形立柱旁边的蒸汽管),分别引入各只烘筒内。每根进汽端的立柱(或进汽管)上均装有调节阀、安全阀和压力表各一只,当单位面积上蒸汽压力超过规定压力时,安全阀便会自动开启,放出超压的蒸汽。进入烘筒内的蒸汽,将热量传递给烘筒,再由烘筒表面传递给围绕于烘筒表面的含水织物后,蒸汽由于散失了热量而冷凝成水,冷凝水由排水斗或虹吸管排出烘筒,进入排水端的立柱(或出水管),经疏水器而排出机外。由于疏水器的作用,防止了水和汽同时排出。

烘筒烘燥机的主要部分是烘筒、烘筒轴承及疏水器三个部分。

1.烘筒

烘筒是烘筒烘燥机的主要部件之一,直径统一为570mm,工作幅度可为1100mm、1200mm、1600mm等几种。织物在烘筒上的围绕包角为250°~276°。在印花机上电使用大烘筒,其直径为1500mm、2134mm或2438mm。按简体的材料不同,烘筒可分为紫铜烘筒和不锈钢烘筒两大类:按排除冷凝水装置的结构不同,烘筒又可分为水斗式和虹吸式烘筒两类。

(1)水斗式紫铜烘筒如图5-5所示:简体用2~3mm的紫铜板卷成,两端用红套箍把闷

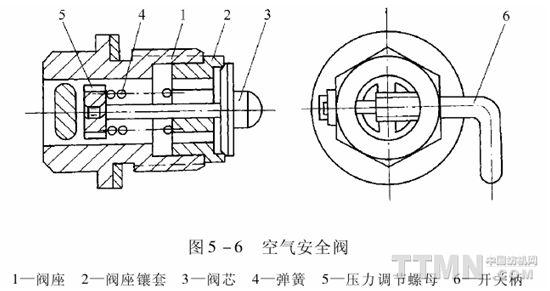

头和简体紧密连接在一起,再用螺钉把法兰空心轴固定在闷头口上。烘筒的非传动端闷头上装有空气安全阀(图5—6),防止烘筒内产生负压(如开冷车或停车时)将简体压坏(俗称“吸瘪”)。

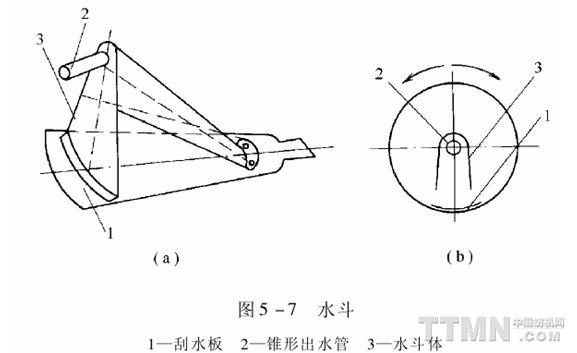

水斗结构如图5—7(a),其工作原理如图5—7(b)。水斗用2~3mm紫铜板焊接制成,用于排除烘筒内的冷凝水。刮水板焊接在简体的内壁上,与水斗体连接的锥形出水器插入法兰空心轴(图5—5)的中心孔。在烘筒转速较低的情况下,冷凝水因自身重量而集中在烘筒的下部。当水斗随烘筒回转至下部遇水时,水被刮水板刮入水斗内:当水斗随烘筒继续回转至上部时,水又因自身重力的作用,经锥形出水管排出筒外。显然,这种水斗式排水装置耐腐蚀,但只适用于转速较低的烘筒烘燥机。

烘筒内安装有撑箍(图5—5)。撑箍是由HTl5—33铸铁制成的弹性圈。其圆周上有一只开口弹性接头,可用螺钉适当地调节撑箍的直径大小。外圈均匀分布有7个凹口,以便冷凝水在烘筒内流通。加装撑箍,是为了提高简体的抗压强度,保证烘筒外圆的圆整度。一般烘筒只安装一只撑箍,对于宽幅烘筒(1600mm或1600mm以上的烘筒)可安装两只或两只以上的撑箍。

(2)虹吸式紫铜烘筒:其结构如图5-8所示。它与水斗式紫铜烘筒的主要差别在于排水方

式的不同。水斗式烘筒是依靠冷凝水的自重排水,而虹吸式烘筒则是利用虹吸作用排水。虹吸管是一根一端弯曲的黄铜管。开车时,烘筒内存积的冷凝水由蒸汽压入虹吸管,随后,依靠虹吸作用和蒸汽压力,就可不断把冷凝水排出烘筒外。显然,虹吸管弯曲端与烘筒内壁的间隙越小,运转中筒内残留的冷凝水电就越少,烘燥效率电就越高。但是,由于虹吸管另一端固定在进气羔端,形成较长的悬臂,刚性较差,为了防止擦伤筒壁,其弯曲端与烘筒内壁应保持一定间隙,虹吸管与烘筒内壁的距离一般应控制在5~8mm。

图5—9是虹吸式不锈钢烘筒的结构图。它的特点是轻巧,传动功率小,耐腐蚀,能承

受较大压力,易于清洁。但是,由于不锈钢的导热系数比紫铜小,因此,烘燥效率较低。在相同的烘燥条件下,不锈钢烘筒应比紫铜烘筒的车速降低10%左右,以保证烘燥效果。

2.烘筒轴承及密割部件

烘筒轴承的作用除支承烘筒外,还须对引入烘筒内的蒸汽或排出烘筒外的冷凝水起到密封作用。目前广泛采用的有填料密割型、平面密割型和球面密割型等三种形式。

(1)填料密封型烘筒轴承:如图5—10所示。蒸汽经轴承座的进汽孔,直接进入烘筒轴

头内孔。调节压紧螺钉,通过压羔压紧螺旋形石棉橡胶填料,形成径向收缩,井与轴头形成转动的圆柱形密割。这种密割对烘筒轴头的回转阻力较大,易磨损,增加了传动功率的消耗。但由于它结构简单,加工、保养及维修都比较方便,安装要求电不高,因此,虽然比较陈旧,目前仍在使用。

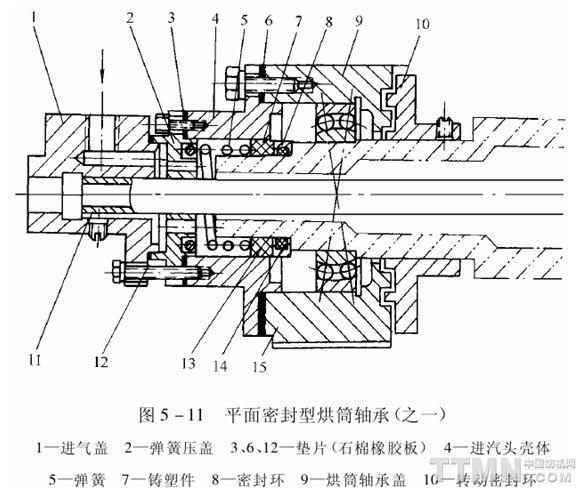

(2)平面密割型烘筒轴承:图5—11所示为采用固体润滑材料的端面密割,其主要特点

是将烘筒轴头的支承由前面的滑动轴承改为滚动轴承,减小了摩擦,提高了传动效率。转动密封采用塑料石墨压铸件的端面密割形式。采用虹吸管排除冷凝水。

蒸汽从蒸汽羔经弹簧压羔进入烘筒轴头内孔。转动密割主要是在塑料石墨压铸件与密封环两端面之间形成,用弹簧把它们压紧密割。圆形橡胶密割圈使铸塑件与进汽头壳体密割,并使它不随轴头转动:另一圆柱形密割圈则使密割环与轴头密封,井使它随轴头转动。转动密割环则是用于防止滚动轴承的润滑油脂溢漏的。

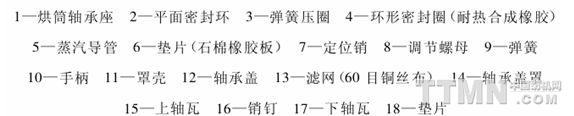

图5—12所示为另一种结构的平面密割型烘筒轴承。它的密封主要是依靠弹簧和压圈,

压紧平面密割环,使它紧贴轴头端面而形成密割。环形密割圈的作用是防止蒸汽从蒸汽导管的外圆漏出。这种平面密割结构的密封性能较好,使用寿命长,转动功率消耗少,烘筒颈不易被磨损。目前水斗式烘筒普遍采用这种密割形式。

(3)球面密割型烘筒轴承:如图5—13所示,安装在烘筒滚动轴承的外部,密封管与烘

筒轴头由螺纹紧密连接。蒸汽从进汽羔经密封管进入烘筒轴头内孔而入烘筒,其转动密割是由固定球面密割环与密割环、密封管之间的球面摩擦来实现的。弹簧压紧两摩擦球面而不致漏汽。冷凝水由虹吸管经出水弯头排出。

3.疏水器

疏水器俗称回汽甏,又叫阻汽排水阀。其用途是在排除冷凝水的同时,防止蒸汽泄出,减少热量损失,提高传热效率。疏水器的种类很多。常用的有浮筒式疏水器、钟形浮子式疏水器和偏心热动力式疏水器等三种。

(1)工作原理:

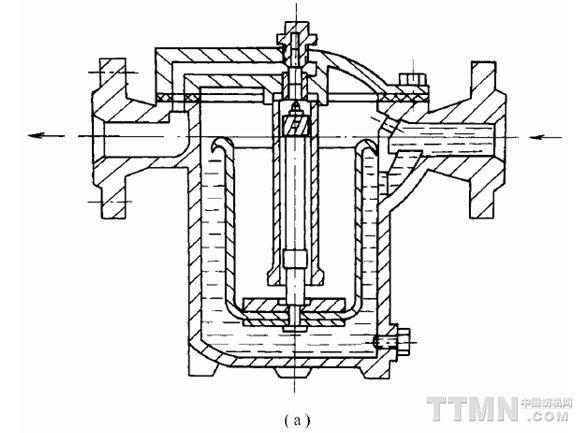

①浮筒式疏水器工作原理:浮筒式疏水器的结构如图5—14所示。图5—15是它的工作

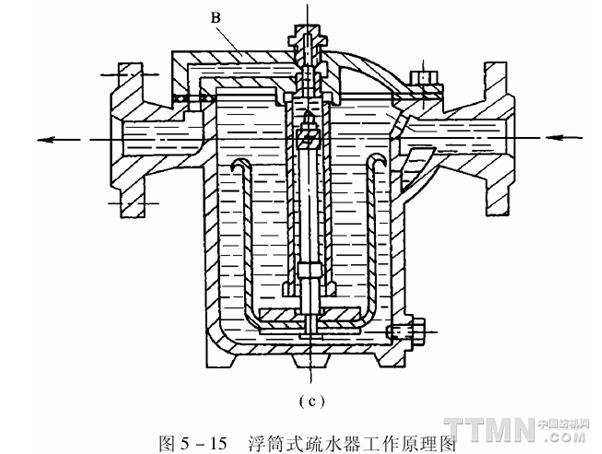

原理图。当冷凝水和部分蒸汽进入疏水器时,由于水的浮力使浮筒上升,截止阀关闭,阻止水蒸气泄漏,见图5—15(a)。随着冷凝水的不断流入,水位逐渐升高,当液面上升到一定高度时,即溢入浮筒,见图5—15(b)。当浮筒中冷凝水的重量超过浮筒所受的浮力时,使浮筒下沉,打开截止阀,浮筒中的冷凝水在蒸汽压力下经套管、截止阀和调节阀排出,见图5—15(c)。当排出一定量冷凝水后,浮力又使浮筒重新上升而关闭截止阀,冷凝水不断地流入,又进行第二次循环。由于浮筒内经常保持有一定的冷凝水,且水位高于套管下端,形成水割,蒸汽无法外泄。调节阀用来调节排水时的水流速度,使浮筒缓慢上升,避免产生强烈帅击。

有的疏水器在调节阀阳近装有直通阀,供开车时泄放空气和排出积聚的冷凝水。B处装有观察阀,用来检查疏水器的工作情况。当旋开该阀时,能间歇喷出冷凝水,则工作正常:如有大量蒸汽连续喷泄,则工作状况不佳,应及时调整或修理。

这种疏水器结构可靠,几乎没有蒸汽泄漏,且不需加双滤器。但体积大且笨重,属间歇式排水。

②钟形浮于式疏水器工作原理:图5—16所示为钟形浮子式疏水器,它由壳体、上盖、

阀门、金属双弹簧片、吊桶(即钟形浮子)及连杆等组成。这种疏水器是利用金属弹簧片受热弯曲的特性来阻汽排水的。

当部分蒸汽和冷凝水通过疏水器底部的滤网进入疏水器时,因蒸汽压力使吊桶浮起,通过连杆,带动阀瓣将阀座关闭,阻止蒸汽泄漏。同时,由于吊桶内温度升高,弹簧片受热伸长,弹簧片端部的盖把吊桶上的排水孔关闭,使桶内压力增大,内外出现水位差,见图5—1

17(a)。随着冷凝水不断流入,部分蒸汽冷凝,桶内汽压下降,水位上升,见图5—17(b)。当水位达到一定位置时,金属弹簧片由于冷却而收缩,排水孔阀羔打开,冷凝水大量进入桶内,吊桶由于自身重量而下沉,通过连杆,将阀瓣打开,排出冷凝水,见图5—17(c)。冷凝水被排放到一定量时,蒸汽进入吊桶,温度升高,弹簧片受热伸长将阀羔关闭,吊桶浮起关闭阀瓣,这样又进行第二次循环。

这种疏水器起动可靠,能连续排除饱和水和非饱和水,动作性能好,结构简单,体积

小。但是,要加强维修保养。

③偏心热动力式疏水器工作原理:图5—18所示为偏心热动力式疏水器。它主要由壳

体、上盖、阀片、阀座滤网等构成,利用热动力学原理来阻汽排水。

当冷凝水由进口处经滤网流入A孔,到阀片下方时,由于变压室D、环形槽B和出口管道c中的蒸汽,因温度下降而冷凝使压力降低。在蒸汽压力的作用下,冷凝水顶开阀片,经环形槽B,从C孔排出,见图5—19(a)。

当蒸汽进入疏水器的瞬间,因出口孔c比入口孔A小,蒸汽遇阻,即沿阀片的边缘进入变压室D,如图5—19(b)所示。由于蒸汽不断流入变压室D,使室内压力增大。同时,蒸汽沿环形槽高速流向孔c时,根据热动力学原理,将出现一个较周围为负压的区域,导致阀片下方的压力将小于上方的压力。再加上阀片自身的重量,阀片将迅速下落,关闭通道,阻止了蒸汽的继续泄出,如图5—19(c)所示。由于疏水器的散热,变压室的蒸汽冷凝后,使变压室的压力降低。当冷凝水再次流入疏水器时,即再进行上述的循环。

这种疏水器的性能比较好,疏水量大,结构简单,体积小,使用寿命长,维修电比较

方便。

(2)疏水器的选择:疏水器的选择,主要从工作温度、工作压力以及排水量等方面考虑。一般疏水器所允许的最高介质温度为250°C,最大工作压力为980kPa,均远高于烘筒加热系统的蒸汽温度和压力。因此,主要是考虑排水量大小。一般烘筒烘燥机烘干1kg水分,要消耗1.5kg蒸汽,相应产生1.5kg的冷凝水。因此,根据最高车速及被烘燥的最湿、最厚的织物中的含水率,可算出每小时从烘筒中排除的冷凝水,再将这个数值乘以修正系数K(≈3),即为选择排水量的依据。

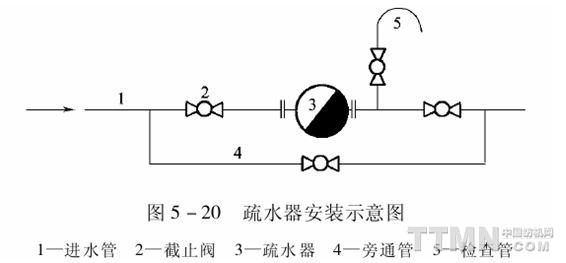

(3)疏水器的安装:如图5-20所示,直放阀(又称旁通管)的作用是在开车前冷凝水较多

或疏水器内积水较多时用来加速排放冷凝水。有时疏水器内有杂物影响排水,可使用直放阀直接排水。检查管的作用是可随时打开截止阀检查疏水器的排水情况。

(4)疏水器安装时的注意事项:

①尽量靠近井低于排出冷凝水的烘筒,排水管道应有一定制度,以利于冷凝水排出。

②在疏水器旁侧应装旁通管和直通阀,以便在必要或开车时排除大量冷凝水和污物。旁通管不可装在疏水器下方。

②疏水器不能串联安装,必要时可并联安装。

(5)疏水器的维修保养:

①定期检查阀座与顶针、阀片、阀瓣间的密割性,若有漏汽,应立即修理或调换。

②定期调换疏水器,拆开全面检修井校验。

②定期清除疏水器(包括滤网)内的杂物。

④如在冬季长期停车,应做好防冻工作。

三、烘筒烘燥机的使用与维护

烘筒烘燥机的效率通常是以单位时间内每平方米有效烘燥面积上所能汽化织物内水分的质量来衡量的,一般为11kg/(m2•h)。它主要取决于烘筒的表面温度、有效烘燥面积、车速、被烘燥织物的状况以及排除织物上蒸发水分的情况等因素。因此,为了提高烘燥效率,可以采取如下措施:

(1)适当增大进汽压力,可以提高烘筒的温度,从而加快织物表面热交换速度和内部热传递速度。但是,烘筒表面温度过高,对被烘织物的手感会产生不良影响,而且,增加了对烘筒强度的要求。

因此,紫铜烘筒一般控制在120°C左右,进汽压力控制在98~147kPa。若是新紫铜烘筒,烘筒表面强度允许,进汽压力可达196kPa。

(2)迅速而有效地排除烘筒中的冷凝水。因水的导热系数很小,迅速把它排出烘筒,可减少筒内水层厚度,有利于传热。因此,选用合适的疏水器是很重要的。对虹吸式烘筒,可在每只烘筒下装设独立专用的热动力式疏水器,有利于高速转动下传热效率的提高。

(3)向被烘织物汽化表面吹风。水分从被烘织物自由表面汽化时,在织物表面形成呆滞的水汽层,不利于织物内水分继续向自由表面扩散。向这个区域吹风,可减薄和破坏这一水汽层,增加带走织物表面蒸发水分的分压力梯度,加速汽化速率。英国Mather&Platt公司制造的Vaporloc干洗机的烘筒上就安装有这种吹风装置。在烘筒一侧安装风道,并开有一宽度的圆弧形狭缝风口,加快了汽化速率,提高了烘燥效率。

在烘燥机的进汽管路上,虽装有安全阀和减压阀,烘筒闷头上还装有空气安全阀,但是由于烘筒是受压薄壁容器,因此,使用时应严格遵守操作规程,加强管理。刚开冷车时,要先开空车,并开启疏水器直通阀和旁通管截止阀、立柱下端排水阀和上端排汽阀,以及下部几只烘筒的空气安全阀,待蒸汽从开启的空气安全阀喷出后,再关闭上述各排水、排汽阀,按规定需要的进汽压力逐渐开大蒸汽阀加热筒面,导布运行。否则,因积存的冷水和冷空气还未充分排除,大量蒸汽骤然进入,会迅速冷凝,形成负压,使烘筒吸瘪。

运转中应经常检查各进汽管上的压力表指示值是否正常,对有关进汽调节阀予以必要的调整,以防万一安全阀失灵,进入烘筒的汽压过高而发生爆炸。

烘筒烘燥机的故障处理和保养分别见表5—1和表5—2。

|