| 喷气筘的维护保养和管理:

一、喷气筘的维护保养

(1)清除了机纱。

(2)清洗喷气筘:采用人工毛表洗和机械清洗。

可采用钢筘专用超声波清洗机,根据油污或浆料的粘附情况,选择不同的清洗液,有效的去除筘齿的污物,并能保护喷气筘不受损伤。

(3)检查喷气筘有无筘齿损伤,挤伤、松齿、磨损开裂等缺陷,并分类清点。

(4)校正筘齿间隙的均匀度,筘面的平整度及倾侧、倾斜。用有排筘经验的熟练技工、校正筘齿的间隙,并使用适合的排筘工具,以免不均匀性加重。

(5)调换磨损筘齿方法,喷气筘筘齿使用特种树脂胶粘接,换齿工作量大,更换筘齿应到专业喷气筘修理单位,不要自行更换。更换筘齿后应对气压值进行检验修正,达到使用要求后方能上机使用。大面积筘齿损伤、磨损应更换铝筘梁。

(6)根据纬纱质量不同会有绒毛或线浆积累在筘齿之间,这些污物会导致引纬故障或污染织物,可采用下机清洗和安装在织机状态下清洗两种方法。

①喷气筘安装在织机的状态下清洗,可采取不用水和清洗剂的干式清洗方式和用水或清洗剂的湿式清洗方式。

②下机清洗时,有条件的应采用超声波清洗机清洗,压缩空气吹干,先进的清洗技术对钢筘进行彻底的清洗。

附:喷气筘专用超声波清洗机简介(型号规格见表8—15)。

该机是针对清洗钢筘污物研制开发的专用设备,具有去除油污、浆料能力强,效率高的特点。独特的超声波移动往复清洗功能可确保钢筘不受内伤,是纺织作业必备的可靠的钢筘清洗专用设备。

主要技术指标、特点:

①清洗各种无梭织机钢筘、特殊形状钢筘。

②清洗槽采用不锈钢板制造,耐酸、耐碱。

③自动控温、自动记时、自动停机,清洗过程全自动。

④超声波匀速移动,往复清洗,保护钢筘不受损伤。

⑤超声波工作频率42kHz,清洗能力强,粘附牢固的油污、浆料等易被清除。

⑥清洗效率高,8h清洗20—30片钢筘。

二、喷气筘的管理

1.进厂验收

(1)喷气筘装入塑料袋中并封口,用适合的纸盒或木盒逐片包装,以免损伤筘齿,每5—6片盒装筘再装入由木板箱的外包装箱内,运输时能做到一定数量的木箱固装,使钢筘在箱中不易移动,保证运输中不受损伤,每片喷气筘应附产品合格证和产品使用说明书。

(2)检查是否在运输中被雨淋、冲撞等。

(3)根据标明的数量,核对实际数量,并统计总数量。

2.喷气筘的质量检验

(1)钢筘连边长度、筘有效宽度用钢卷尺测量,筘全高筘梁厚度用分度值为0.01 mm的游标卡尺测量,气流槽高度、气流槽深度用专用量具测量。

(2)筘齿表面粗糙度用粗糙度仪或粗糙度比较样块测定。

(3)筘齿厚度用分度值0.001 mm的千分尺测量。

(4)筘齿硬度按GB/T4342规定进行测定(或验核材料质检书)。

(5)筘齿侧面与下筘梁底平面的垂直要求用专用量具测量。

(6)筘齿侧面平面与下筘梁前平面的垂直要求用分度值为0.03°的万能角度尺测量。

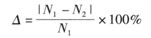

(7)筘齿总数用钢筘计数仪测量。筘齿总数的相对误差按下式进行计算:

式中:△——筘齿总数相对误差;

N1——用户订货筘齿总数;

N2——实际筘齿总数。

(8)筘底平面度应在平台上用塞尺测定。

(9)筘的外观质量,采用手感目测法。

(10)筘的性能应在专用试验设备或在喷气织机上测定。

3.喷气筘重要尺寸检查验收

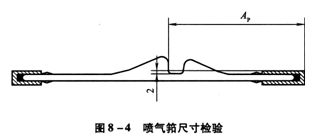

为保证织机准确操作,必要时对喷气筘以下尺寸进行检验,见图8—4。

(1)尺寸AP,公差±0.1 mm。

(2)尺寸2,公差±0.1 mm。

4.气流值验收

(1)根据气流值要求,查验是否符合要求。

(2)使用织机厂提供的手提式气流检测仪,检测对比。

三、仓库管理

(1)喷气筘应设专用仓库,仓库要求通风、干燥,温度应控制在20—30℃,相对湿度60%以下。

(2)根据品种,规格分别放置货架,不能叠放,有条件时应制作专门货架,使带纸包装盒的喷气筘侧立在货架上。

(3)远离发热设备,夏天避免强阳光直射,防止树脂胶迅速老化。

(4)注意放置顺序,掌握先后次序。

(5)有问题的喷气筘应另外放置,避免上机。

(6)定期进行检查及核实。

|