| 喷气筘的使用:

使用喷气筘最重要的是,根据不同型号织机及织物选择相符合的结构及规格,选用时应根据原织机厂提供的喷气筘图纸及相关技术要求选择。

一、钢筘的选用

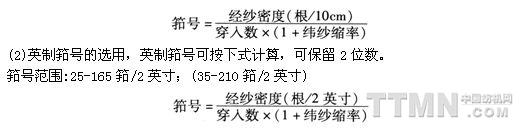

1、根据织物的品种、规格、工艺要求选用筘号

(1)公制筘号的选用:公制筘号可按下式计算,一般取整数,筘号范围50-330筘/10cm,化纤70—400筘/10cm。

式中:穿入数——地经组织每筘隙穿入数;

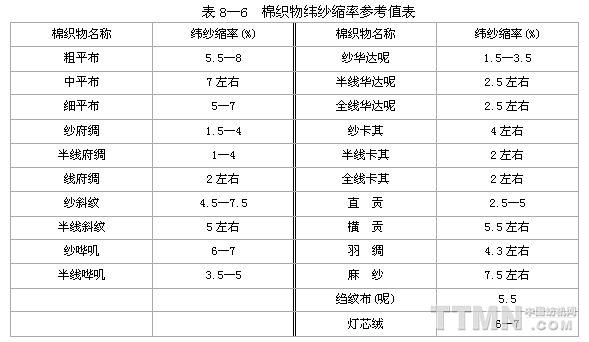

纬纱缩率——棉织物纬纱缩率参考值(见表8—6)。

(3)公制筘号与英制筘号换算

公制筘号:1.967×英制筘号

英制筘号:0.508×公制筘号

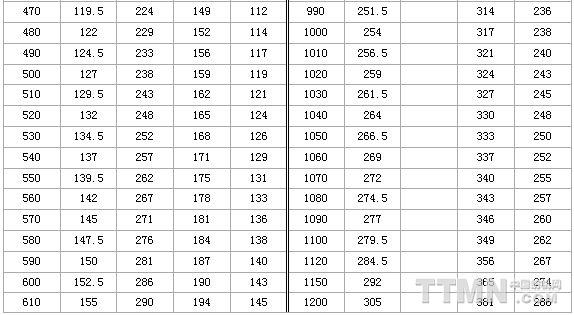

英制筘号换算公制筘号对照表见表8—7。

表8—7 英制筘号换算公制筘号对照表

2.各种筘号的筘片间隙

合适的筘隙对于喷气织机效率及织物的质量是非常必要的,推荐的筘隙仅能作为参考,最适合的筘隙只能通过实践经验,对纱线织物的种类全面熟知才能完全达到。表8—8、表8—9是棉织物、化纤织物各种筘号的筘片间隙参考表。

表8—8 各种筘号的筘片间隙参考表(棉织物)

3.经密与筘号

织物在试织时,可根据经纱密度参考表预选用筘号。经试织后,适度调整后决定正式使用的筘号,表8—10适用于地经组织每一筘隙穿人2,3,4根的筘号。

表8—10 每一筘隙穿入数与筘号参考表

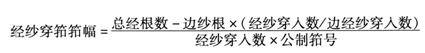

4.经纱穿筘筘幅

经纱穿筘筘幅度可按下式计算:

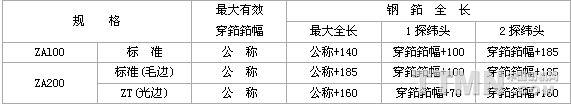

经纱穿筘筘幅一般应小于或等于织机的经纱最大穿筘筘幅,经纱最大穿筘筘幅和织机公称筘幅的关系见表8—11(以津田驹织机为例)。

表8—11 经纱最大穿筘筘幅与织机公称筘幅间的关系

5.穿筘的方法

以津田驹织机为例:

(1)从左侧第二齿隙开始穿筘,左侧第一齿隙为布边,可空开。

(2)行星布边纱有与经纱端纱同一筘齿隙(左侧第2筘齿隙)和穿插于外侧第一筘齿隙两种情况。

(3)绞边纱通常是穿插于第一筘齿隙。

(4)丝端处理纱通常是在离探纬头5 mm位置齿隙穿1—2根。

(5)穿筘时与穿筘筘幅无关,应从筘的左侧穿纱,剩余的筘齿位于右侧。

6.锥形口(喇叭口)选用

锥形口异形筘适用于多喷嘴织机,广泛用于提花开口织机,锥形口用于喷气筘左边人口处较多。个别织机也用于喷气筘左右两边。

(1)锥形口长度选用:目前最常用锥形口长度尺寸为20-115 mm之间,用于津田驹、丰田、毕加诺、道尼尔、舒美特等织机。

舒美特织机按表8—12选取。

(2)锥形口形状选用:目前锥形口形状主要有5种,即齿锥形、口锥形、双锥形、斜锥形、三向锥形。齿锥形、双锥形使用最广泛。可根据织机型号及织物情况选用,在定购喷气筘时可向制造厂提出此项要求。

7.加强齿选用

部分织物及纤维要求筘齿有很高的耐磨性,一般可在左边人口处加1.5—5 cm的加强筘齿。如果右边布幅位置能够确定,也可加装加强筘齿。在定购喷气筘时可向制造厂提出此项要求。一般可选用镀铬加强片或DLC高耐磨加强片。

8.加装双簧

根据织物及织机的特别要求,可加双簧。在定制喷气筘时可向制造厂提出此项要求。

多数喷气织机厂要求筘片厚度≤0.17mm时,加双簧。

比佳乐、道尼尔织机要求筘片厚度≤0.2mm时,加双簧。

二、喷气筘在使用中的注意事项

(1)异形筘的结构形式与织机引纬系统等设计是相一致的。一般情况下不同喷气织机上的喷气筘不要相互通用,以免出现织物缺陷及损坏钢筘。

(2)新钢筘在使用前应检查筘号、结构、牢固度、筘片弹性、筘齿均匀度,筘面平整度、光洁度,以及筘片与筘梁的垂直度,气流槽高度及深度尺寸,有条件时应检查气流值是否符合要求。

(3)钢筘在下机后应及时清刷浆垢等,再检查各部位的情况,并按喷气筘的各项要求进行修整,修整后的钢筘妥善放置。

(4)从修筘房拿出来的钢筘或委外修理的钢筘一定要符合质量要求,发现问题应及时纠正。

(5)穿插筘时应掌握正、反方向,避免穿错,穿筘的机械和工具要适宜,穿筘工具的厚度应与筘片间隙相适应。一般100齿/50.8 cm使用120号筘刀,60-100齿/50.8cm使用100号筘刀,60齿/50.8 cm以下使用80号筘刀。操作要熟练,并符合要求,初级手一般不要穿高密度喷气筘。

(6)经停穿筘,按织物工艺设计要求的穿筘法,找出与断头同筘齿的经纱提起,用专用工具在异形筘上端穿插,直出直人,不准滑动磨筘,动作要轻。

(7)穿插筘工具在喷气筘上下的35 mm范围以内,避免进入,以免钢筘齿断裂或软齿,出现筘路。见图8—3所示。

(8)喷气筘不能重压、叠放,筘面气流槽部分不能相碰,以免损伤筘齿。

(9)边撑位置要适当,以免损伤筘面。

(10)车间的温湿度要适当,经常通风,以调节温湿度和排除飞棉、浆料,温湿度与纱的种类、浆料、上浆纱的干燥度有关,温度控制在25—28℃之间,棉纱湿度73%-78%,涤棉混纺纱 65%—70%为宜。

(11)钢筘的固定:织轴上机织造时,紧固喷气筘必须使用力矩扳手,用5 N•m(0.51 kg•m)的力矩扳手从中间往两边逐次拧紧螺钉。校对人口位置,应避免撞击左侧筘边出现弯齿。

(12)织口在筘槽的位置及游动量

①织口在筘槽的中心位置偏上为好,打纬时离上缘间隙不少于0.3—0.5 mm。

②喷气筘槽的宽度主要有5.5 mm和6 mm两种。因此织口不能作上下大幅跳动,如果织口跳出此区域,容易被高低峰碰伤布面及碰坏筘齿。

三、喷气筘损坏的部位、原因及防止的方法

喷气筘筘齿与经纱磨擦造成的磨损属于正常的磨损,但有相当一部分是属于不正常情况产生的损坏、磨损,产生的原因及防止的方法见表8—14。

四、钢筘的质量对织物的影响

1.筘片质量对织物的影响

(1)筘齿材料不符合要求,硬度偏低或不耐磨,气流槽底部短时间被磨损,形成沟痕,易造成断纱停台。

(2)筘齿厚度选择不当,偏薄或偏厚会产生筘路,布面出现条影或断经纱。

(3)气流值偏小,会出现送纬不到位,造成纬停,影响效率,过低时纬纱飞行将偏向槽口下方。

(4)气流曲线不符合要求,影响正常开机,纬纱不能顺利引入梭口,降低效率。

(5)筘片应达到光洁度Ra≤0.1—0.2水平,圆弧应非常光滑,避免损伤精细的纱线。

2.气压值对织物的影响

(1)气流不稳定,波动值偏大,造成纬纱飞行不稳,脱纬或织口游动量大,造成织物质量问题。

(2)气流偏大,遇到弱环纱会被吹断,包芯纱容易露“白”,纬纱易返折或可能会被吹出槽口。

(3)筘齿刚性不好,会造成织物经向疏密不均,出现条影。

(4)齿形、角度不符合要求,影响织物质量,严重时会出现织疵。

3.其他影响因素

(1)筘齿排列不平行,稀密不匀,易产生布面条影。

(2)筘齿倾侧、倾斜严重,增加经纱垂直上下开口运动时的摩擦,增加经纱间的摩擦,降低织物质量。

|