(1东华大学纺织面料技术教育部重点实验室) (2山西鸿基实业有限公司)

1、纱线毛羽成形机理分析

纱线条干均匀度、棉结杂质数、毛羽数等反映了纱线质量从而影响到产品的档次。通过多年的努力,纱线的条干、棉结杂质数都有了一定的改善,唯独毛羽问题一直困扰着人们,尽管可以通过烧毛、上浆、上蜡装置等来改善纱线毛羽状况,但并没有从根本上解决问题。

1.1毛羽的基本形态[1]

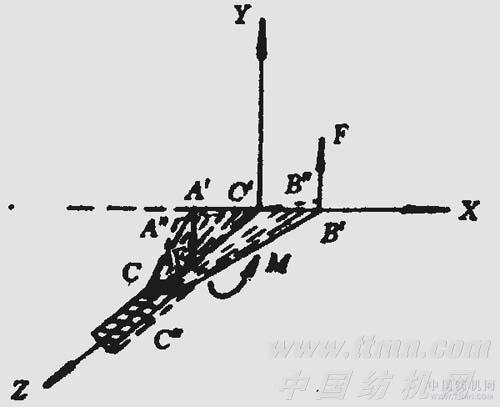

纱线毛羽的基本形态分为两类:纤维的头端(一端或两端)伸出纱体的端毛羽和两端在纱体内而中段成圈状浮在纱体外的圈毛羽。整体未卷入纱体而附着在纱体表面的“浮游毛羽”,不是纱线的构成部分,不宜视为纱线毛羽,如图1所示。

图1 纱线毛羽的形态

1.2纱线毛羽的危害[2]

纱线毛羽的危害性很大,主要表现在:

(1) 在生产织物,特别是生产高密织物时,长毛羽会使相邻经纱相互缠结,降低了织机开口的有效高度,引纬产生困难,纬纱飞行受阻造成停台;

(2) 纱线上的毛羽分布会在织造中形成新的棉结,影响布面(尤其是染色布)的外观,多毛羽纱线的织物更易起球;

(3) 纱线上的毛羽在下游各工序因受摩擦而脱落,形成飞花,污染环境,危害人体健康,也会产生新的疵点,使纱线及织物质量下降;

(4) 由于伸出纱体外的毛羽比纱体内的纤维更容易染色,所以毛羽性质相差大的纱线织成的织物染色后容易产生色差,形成横档疵点;

(5) 织物的厚度会随毛羽的增加而增加,透气性与纱线表面毛羽指数呈正相关。

这些最终都将反映在织物上,使得织物不光洁,纹路不清晰,面料不滑爽等。

1.3 细纱工序毛羽成因的分析[3]

(1)纺纱三角区实际形状及影响

纤维须条自脱离前罗拉握持时起,就受到从加捻点经气圈段、纺纱段传递来的捻度所加的扭矩M和纺纱张力T对各纤维产生向心压力的作用。如纤维须条在X-Z平面内(如图2),沿O′Z方向输出,O’X为始捻线,A’B’为纤维须条宽度,A’CB’为加捻三角区。

图2 加捻三角区形态模拟图

横向距纱轴中心不同距离位置的纤维受到的向心压力大小不同而在纱条内外层间发生反复的转移,在转移过程中被挤出纱体的纤维端,由于向心压力难于再作用于其上而留在纱的表面,与原先没有捻入纱条的纤维端一起成为毛羽。因为纤维前端先受传递来的捻度控制,而尾端在脱离前罗拉钳口但尚未被较大的捻度控制的瞬间,受纤维挠曲刚度的作用而被“弹”出纱体形成毛羽,这是大部分毛羽都是尾端毛羽的根本原因。

(2)三角区形状讨论

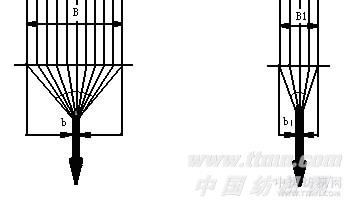

经过分析,纤维束经过加捻三角区时,头尾端离开三角区形成毛羽的影响因素中,三角区的顶角是一个很重要的参数。如图3所示,通过不同加捻三角区比较,若三角区的宽度B是一个定值时,α变小时,三角区的长度相应增大。当纤维长度一定时,三角区越长,纱线通过加捻三角区的时间越长,纤维端卷入纱线内部的机率就越大。

图3 传统加捻三角区(左)和集聚加捻三角区(右)模拟图

2、现有集聚纺纱技术原理简析[4]

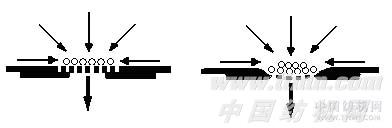

现有的集聚纺纱技术,从纺纱装置的结构形态来说有各自的特点,但其作用原理不外乎两大系列:刚性集聚和柔性集聚(图4所示)。

图4 刚性集聚和柔性集聚模拟图

有些在横向集聚过程中采用偏转集聚原理,有些则仅仅采用横向紧缩集聚方法(图5所示)。这些集聚对纱线的结构和纱线的物理机械性能会产生一定的影响。

图5 偏转集聚(左)和紧缩集聚(右)原理图

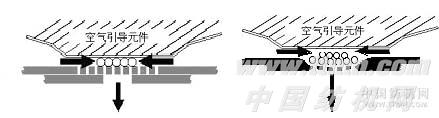

实际工作中,为实现气流对纤维须条的集聚,一般将半球形空间气流集聚形式用空气引导元件压缩为平面(若能有效控制前后流动,则能实现理想化的两侧压缩)集聚(如图6所示),达到优化气流使用效率的目的。

图6 带空气引导元件的刚性(左)和柔性(右)集聚原理图

3、气流槽聚型集聚纺纱技术作用机理分析

通过对现有的集聚纺纱原理及其装置的分析,从理论上可以得出:柔性集聚效果借助于形态集聚和气流集聚两大作用,其效果要优于刚性集聚。针对该原理,本文设计了气流槽聚型集聚纺纱装置,从理论和实践上分析其作用原理和效果。

3.1 气流槽集聚纺纱原理简介[5]

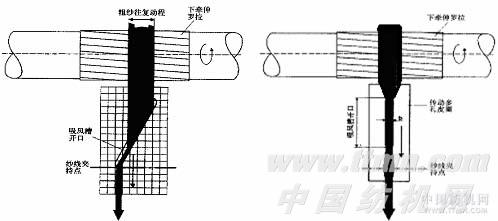

现有的集聚纺纱技术的工艺路线是:牵伸须条→气流集聚→集聚系统握持→加捻;气流槽聚纺纱技术的工艺路线是:牵伸须条→“沟槽+气流”集聚→加捻。该过程使得纤维须条经过气流槽聚后直接进入加捻阶段,即“集聚”和“加捻”同时进行。该技术摈弃了现有集聚纺纱技术所实行的集聚后再进行握持的缺陷,使得集聚效果达到理想状态。气流槽聚集聚纺纱模拟装置如图7所示。

图7 气流槽聚集聚纺纱模拟装置图

3.2 气流槽聚纺纱沟槽尺寸设计

针对形态集聚原理,对集聚沟槽规格的设计决定纺纱过程能否达到工艺最优。集聚沟槽开口过大,下滑力不够,影响纤维向集聚点顺利转移;沟槽开口过小,由于细纱机横动机构的作用,边缘纤维不容易进入集聚沟槽,影响整个纤维须条的集聚效果;集聚沟槽开口深度过浅,同样会因下滑力不够,影响纤维向集聚点顺利转移;集聚沟槽开口深度过深,会由于集聚辊表面线速度与其沟槽底部线速度的差异而使纤维须条产生结构解体。机构原理如图8所示。

下面从理论上讨论槽聚罗拉集聚槽的宽度及深度对集聚作用的影响。

实验所用毛纱的品质支数为60s(相应毛纤维的直径为d=24m)。设纱线须条的截面根数为n=80根,纤维密度都为0.78g/cm3,纤维间的空隙率k=10%[6],可以求出圆形须条截面的面积为:S须条=(1+k)nd2。

图8 气流槽聚纺纱装置结构和速度梯度模拟图

图9 相同深度不同宽度的集聚沟槽对纤维须条的影响

集聚沟槽的底部形态近似为三角形(如图9所示),当须条以与圆形截面相同的面积充满槽底时,其高为h,这时,须条的紧密程度就与集聚槽壁的倾斜角有关,根据几何关系可以求出该须条在集聚槽底部分布的面积为:

S三角=h2tg (1)

为了确保集聚效果良好,须满足须条上下表面速度差(ΔV=Vf-VS)。令

(2)

由于 ,R为槽聚罗拉的半径,所以

h<5%R (3)

又由于纤维束在集聚槽内未受牵伸作用,所以其截面积保持不变,即

S圆=S三角,由于S圆=(1+k)nd2,S三角=h2tg,所以

(4)

将纱线空隙率k=10%,n=80,d=24m,R=12.5mm代入式(4),得出:

>22.10

由此可以看出,集聚槽的尺寸和纤维细度、纺纱号数、影响纱线空隙率的捻度、集聚辊直径等一系列参数密切相关。

3.3 气流槽聚纺中的捻陷作用

在实际的加捻过程中,纱条不但有轴向运动,还有由捻回传递引起的转动。因此,影响捻回传递的因素有:纱条的扭转刚度、纱条的长度、加捻数量、纺纱张力、传递过程中受到的摩擦阻力等。

3.3.1由速度梯度分析捻陷的影响

吸气集聚罗拉是由前下罗拉摩擦带动一起以其表面线速度Vf回转,从前罗拉钳口输出的纤维束同样以速度Vf进入集聚罗拉。在纤维束以速度Vf进入集聚槽后,其速度降为VS,同时纤维束受到了底孔负压吸力和集聚槽表底部摩擦阻力作用,使此段纤维须条比正常须条的捻度减少,很大程度上阻碍了捻度的传递。

3.3.2 由力学(捻度数量传递)理论分析捻陷的影响

(1) 由加捻过程基本理论[7]得知,集聚罗拉两侧的纱线捻度T1和T2相应存在下列关系:

ΔT=T2- T1= (5)

其中:M—阻力矩;r—须条半径;G—须条的扭转刚度,它取决于纤维性质、纤维间的紧密度以及须条的捻度;J—须条截面的转动惯性矩,它与截面的形状及尺寸有关,一般须条截面可近似为圆形。

阻力矩[8]为阻止加捻的所有力的合力矩,其表达式为:

M=∑F合×r

=∫(dP+dF吸-dF摩sinβ) ×r

=(P+F吸-F摩sinβ) ×r (6)

其中:P—须条所受的纺纱张力;F摩—须条所受的摩擦阻力;F吸—须条所受的气流吸力; —F合在P方向的投影角。

所以,

ΔT=(P+F吸-F摩sinβ)/GJ (7)

式(7)中,在纤维种类和纺纱支数确定的条件下,只有F吸是随着集聚力的大小变化的物理量。随着负压吸力的增大,捻陷作用也增大。

(2) 以某单根纤维为对象研究其在气流场内变化受力情况分析

吸引纤维向集聚槽中心汇聚的力为:P分力+ F吸 (8)

阻碍纤维向集聚槽中心汇聚的力为:F0 + F2或F1 但F0 + F2

其中:F0—纤维某侧与集聚槽间的摩擦阻力;F1—纤维受周围纤维的摩擦阻力;F2 —纤维某侧受纤维摩擦的阻力;P分力—纺纱张力在集聚方向上的分力;F吸—气流集聚力。

纤维在受气流作用下运动时,处于须条内部的纤维只受纤维间的摩擦阻力作用,而在边界的纤维既受到纤维间的摩擦力作用又受到纤维与集聚槽之间的摩擦力的作用,因此有如下情况:

a.