(邓肯道夫纺织技术研究所 德国)

摘要:本文主要讨论了精梳工序和普梳工序对集聚纺纱质量和加工效率影响的测试结果。

关键词:集聚纺纱,质量,测试

l 集聚纺纱技术的优势

通过消除加捻三角区,集聚纺纱技术带来了一些令人感兴趣的技术效果。由于去除了加捻三角区这个纺纱过程中的薄弱环节,人们可以从提高纺纱稳定性来获取利润;由于在纺纱加捻区不再有自由纤维的损耗,从而改善了纱线的不匀率;其次纱线还要承受表面粗糙的钢领和钢丝圈作用,从而减少气圈段和卷绕段的纤维飞花。

纱线结构的变化也改善了纱线的性能:强力提高、毛羽减少以及耐磨性增强。较高的市场价格是该产品进入市场的唯一障碍,所以纱线生产商和下游产品的生产商往往希望在保留纱线优良品质的前提下而尽可能地降低成本。由于投资费用、设备维护费用以及能耗费用的提高,一般来说集聚纺纱成本的额外费用是必不可少的,当然这些都是可以在其他经济因素中得以补偿的。

如果相对于后道工序和改善产品性能,成本作为主要考虑因素的话,所增加的投资将很难回笼,纱线生产商的投资意向将会相对减小。因此,要从提高集聚纺纱的技术角度来,考虑以提高净产值。

2 生产效率提高的因素

在纺纱成本中,原料价格占到很大一部分,其比例大约超过50%。如果原料费用能节省10%,就相当于劳动力成本下降了20%~30%。从另一角度上看,制作特殊的较粗纱支的精梳纱线,通过取消精梳工序来缩短加工工序可获得巨大的实际效益。缩短加工工序和降低原料成本的作用在这里是相一致的。而且捻度的降低得以直接提高纱线生产效率则是第三种可行的方案。

这些改善纺织厂经济效益的综合措施,对于集聚纺投资商来说是诱人的。另外,它还可以生产出传统环锭纺所不能生产的特殊的低捻纱。

综合实验表明,该纺纱过程存在下列效益机会:

—采用集聚纺,以减少精梳落棉率来降低原料成本;

—通过细致的普梳免去精梳而缩短工序;

—以降低纱线捻度来提高生产效率。

为了弄清原料特性和纱线质量间复杂的相互关系,必须对原料特性作专题研究。用17/16到11/2英寸的以色列Pima棉纤维纺成高质量的细支纱,再用11/16英寸的乍得棉纤维纺成中支精梳棉纱和普梳棉纱。为了使它们具有可比性,这些原料都经过了普梳和精梳,精梳落棉率分别为10%,15%和20%,然后各自纺成50Nm和70 Nm的纱线。梳理是在标准状态下进行的,而且非常柔和。这意味着产量从50kg/h下降到20kg/h,锡林速度从480rpm降至400rpm。在第一次实验时落棉率维持不变。为了模拟真实的短工序加工,在第二次实验时落棉率有所提高,但本文不包含这些实验。

3 梳理对短纤维含量的影响

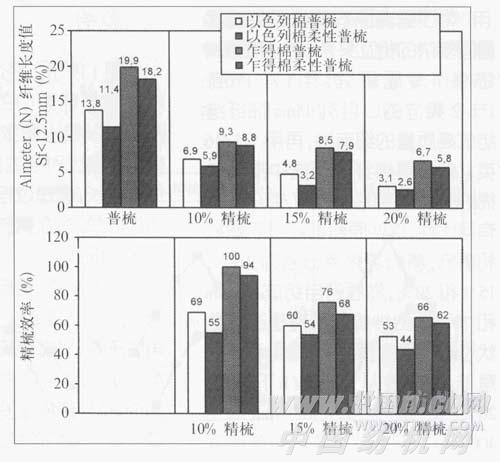

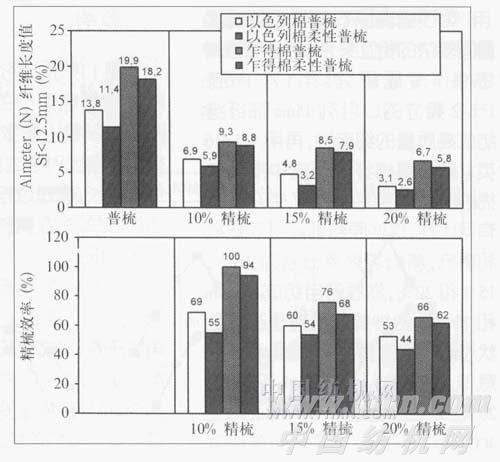

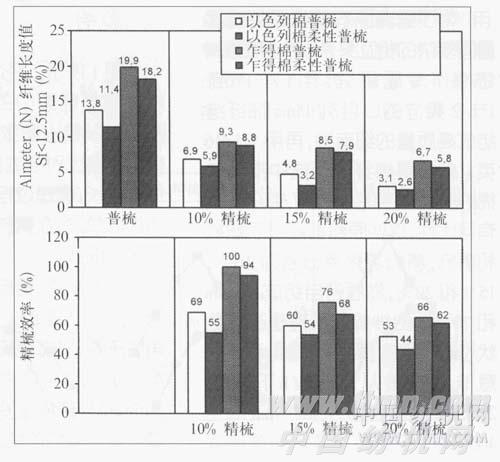

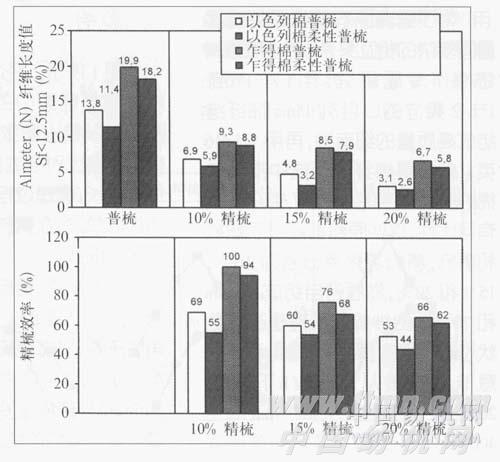

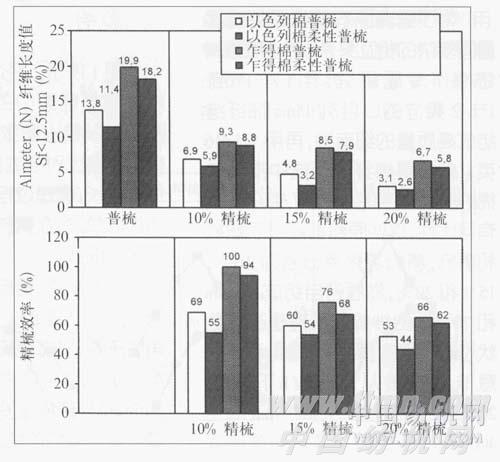

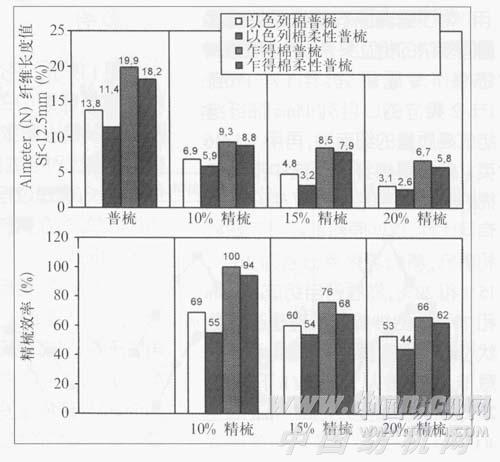

图1 Aleter 纤维工艺参数(不同工艺得到的粗纱,普梳,精梳)

图1所示,经过普梳和精梳工序后高速粗纱中的短纤维含量。从中可以看出细致的梳理对长绒棉的影响比对细绒棉的影响更大。纤维越长,梳理过程中越容易受到损伤。总之,在精梳环节中梳理必须十分细致。

一般来说,精梳过程对短纤维含量有较大影响。然而从经济的角度来看,考虑精梳落棉率和短纤维含量减少是非常重要的。换句话说,精梳效率主要取决于短纤维减少量和精梳落棉之间的比值,即众所周知的最大生产效率和最高产品质量的纱线是以最低的精梳落棉率(相对于普梳,精梳一般为10%)来获得。

从重量角度看,当精梳落棉率为20%时,有很多好的长绒棉也像短纤维一样被梳掉了。这需要根据是否有利于纱线质量的提高和能否被市场所认可来作出一个正确的决定。如果用Piam棉的实验结果和用乍得棉相比较,会发现纤维越长,其短纤维被梳掉的效率也越低。从效率的角度来说,这个结果表明纤维长度越长,精梳落棉率越要仔细配置。

可以通过检测纤维在纱线中的实际利用情况来评价一个纺纱工序。以环锭纺和转杯纺为例,忽略纤维绝对强力的影响,如采用适合的纺纱工序可以使低强度的纤维获得较高的纤维利用率,可以认为纱线强力也有相同的表征形式。环锭纺的纱线一般总是比转杯纺纱线具有较高的强力,就在于它具有较高的纤维利用率。

图2 纤维梳理中的实际利用率,纺纱工序以及精梳落棉率的关系

图2很清楚地表明,细致梳理的益处对长绒棉纤维和适当支数的纱线(如以Pima棉,70Nm)比对细绒棉更明显。也就是说,在纱线截面中纤维根数越少(纱线越细),纤维长度分布对纱线强力和原料利用率的影响就越大。集聚纺的优点也正在于此。在集聚纺中,提高精梳落棉率以降低短纤维含量,而纱线强力差异很小,即可提高纤维原料的利用率。集聚纺的优点在使用细绒棉时表现得更加明显。另一方面,人们还逐渐认识到柔性梳理的效果。选用较长纤维可提高纤维利用率。用乍得棉时,常规梳理和柔性梳理的相对差异就更小了。就集聚纺而言,相对于纤维利用率,短纤维含量的差异对纱线强力影响较小。采用集聚纺的结果表明,由于短纤维也向纱线中心紧密集合,所以对纱线的实际利用率也有贡献。因此,集聚纺对精梳落棉率的重视程度应与传统纺不同。

根据纱线支数和原料类别,考虑到梳理的柔性度和精梳落棉率,集聚纺适用于不同的纱支。在所有场合下,集聚纺对纤维原料利用率的改善是十分明显的,尤其是对长度较短的纤维。集聚纺一般都能提高原料利用率,直到最终产品,但纱线不匀率不会得到大的改善。

4 梳理对纱线不匀率和棉结含量的影响

对于纱线不匀率,集聚纺纱线同样遵循一般的纱线不匀理论,即受到纤维长度和纤维支数的影响(图3)。将普梳纱线和精梳纱线相比较,在纱线均匀度方面精梳纱线的优点是显而易见的,所以提高精梳落棉率也显得不是很重要了。一般来说,柔性梳理可获得良好的纱线均匀度。集聚纺的不匀率从统计学来看不是很显著。精梳和细致的普梳对纱线均匀度起着决定性作用。然而将精梳落棉率从10%提高到20%时传统环锭纺纱线的质量能否提高,这个问题仍要考虑。在集聚纺中,采用10%的精梳落棉率和柔性梳理就能得到相同的纱线质量。既使在纺纱中的成本相同,集聚纺还是有很高经济效益的,因为纱线的结构优势能给后道工序带来很大的益处。

图3 在普通梳理和柔性梳理以及不同落棉率精梳下传统和集聚纺纱线的不匀率

图4 在普通梳理和柔性梳理以及不同落棉率精梳时传统和集聚纺纱线的棉结

就棉结来说,柔性梳理的重要性和积极面在集聚纺中也是可以得到体现。由于新型的纱线结构,使得纱线在钢领/钢丝圈区域的附着纤维减少从而导致棉结的减少(图4)。纱线支数越高,效果越明显。这种效果是不能像传统工艺通过精梳来获得的。这个工序的另一个优点是能够去除棉结和杂质。

5 对毛羽的影响

纱线结构也可由纱线毛羽十分清晰地表征。1mm~2min长度的毛羽和容易带来麻烦的超过3mm的毛羽必须加以区分,它们会影响最终产品的手感和覆盖能力。长毛羽会对后道工序带来麻烦,并形成飞花。这里集聚纺的优点非常明显,引起加工麻烦的S—3的毛羽大概能下降到传统纱线的15%—20%(图5)。

图5 在普通梳理和柔性梳理以及不同落棉率精梳时传统和集聚纺纱线的ZweigleS3毛羽

采用集聚纺降低纱线毛羽,比增加纱线强力更具有重要意义,主要是改善纱线可加工性而提高产品的经济性,尤其是在织造中。

6 减少捻度的优点

为了提高纺纱生产效率,集聚纺比一般的纱线捻度减少约10%。细绒棉纱线的捻度特征曲线(图6,强力和捻度的关系)表明最大强力在集聚纺中比在传统纺纱中出现得早。集聚纺比传统纺纱能更有效地利用捻度。相同原料的普梳纱线和精梳落棉率为13%的精梳纱线相比能更早达到最大强力。两种情况的不同在于采用集聚纺最大强力总是在公制捻系数为20时达到。这表明在集聚纺中获得最大强力时所确定的捻度较小。这个结论对提高生产率是很重要的,这个优点在接下来的股线工序中尤为明显。

图6 在不同精梳落棉率下传统和集聚纺纱线的捻度特征曲线

7 结论

实验结果表明,可以通过柔性普梳和精梳来降低精梳落棉以节省原料。其节约的潜能取决于纱线支数和原料种类以及纱线生产商的专业知识,还可以通过降低捻度来提高生产率,所有这些措施都能在后道工序获益。