摘要:Autoconer338的应用能满足聚集纱对络筒工序提出的新要求。对细纱和络筒工序进行了全面优化,市场数据表明这一方法能很好的满足现代环锭纺纱厂的要求。

关键词:纺纱,聚集纱,卷装

1 聚集纱与传统纱的比较

与传统的环锭纺纱线相比,聚集纱由于纤维的取向度更高而拥有一些不同的性能:例如,毛羽更少,尤其是对较长而且杂乱的纤维捆束较好;纤维强度利用率更高,即纱线单位细度的断裂强力(cN/tex)更高;纱线中捻度分布更均匀;纱线中纤维的滑移能力减弱;纱线的耐磨性能提高等。

这样就为后道工序的优化提出了新的要求,如,减少所需浆料的用量,降低飞花和粉尘的沉积等。对捻接强力的要求相应有所提高。至于均匀度方面,高质量的最终产品对外观张力提出了极高要求。

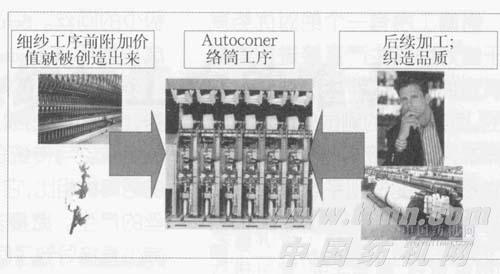

这意味着对聚集纱的加工提出了一些新的、不同的要求。尤其是细纱工序之后的络筒工序更为重要,因为这两道工序之间存在着紧密联系,络筒有时被称之为纺纱工序的“质量过滤器”。为了使这种新纺纱工艺的潜能得到充分发挥,首先必须分析络筒工序并优化其中的某些操作。Autoconer自动络筒机最大的优势在于将络筒工序作为并合的纺织加工链即纺纱、络筒工艺中的一环,同时也考虑到了后续加工的要求(图1)。对络筒部分的要求主要在以下的几方面有所提高:

—络筒工序:外观质量,捻接强力,纱线质量和卷装成形;

—并合的纺纱/络筒工序:在线监测和减少回丝

图1 纺织加工链的不同要求

2 Autoconer 338捻接聚集纱

外观和强力是捻接时的最重要的参数。由聚集纱织成的高质量产品对捻结的视觉性能要求极高。由于纱线较细而均匀,当与精制的织物结构结合在一起时,视觉上的不规则性就表现得更为突出。捻接强力是进一步加工中的一个决定性参数。

捻接过程本身可以被分成纱线末端的松解与连接两过程。良好的松解是确保捻结的外观与强力尽可能与纱线相一致的前提条件。聚集纱中捻度的均匀分布,尤其是在短片段长度上的均匀分布,非常有利于松解过程。然后,将良好松解的纱线两端捻接在一起。

由于纱线的不同品质,捻接器件和工艺参数必须作相应调整。表l对传统精梳环锭纱和聚集纱的捻接效果进行了比较(标准捻接器)。

表1 捻接效果的对比

使用标准捻接器时,聚集纱捻结的强力百分比(捻结单位细度断裂强力与纱线单位细度断裂强力)要比传统纺纱线更低一些,这是因为这种纱线中纤维的强度利用率更高、纱线强力高的缘故。但是,两者的绝对捻接强力是一致的。因此,仍然可以像以前一样来设计后续加工,不过,由于纱线品质的不同,聚集纱最终产品的质量得到了改善。

为了将这种高质量纱具有的节约成本和优化后续加工的潜能开发出来,捻结必须具有更大的绝对强力和花费最少的成本。通过使用与标准捻接器不同的喷射式捻接器可以达到这种效果。种种对成品布的测试结果表明,Autoconer捻结的视觉外观是十分令人满意的,即使是对于由聚集纱织成的较精细的布。络筒机无疑应作为整个加工中的一分子。制定工艺参数时,要根据顾客对后道加工提出的要求,与顾客共同就所适用纱线的范围进行讨论,然后一起确定捻接器件的参数。

毫无疑问,聚集纺的发展还在继续,进一步的发展及由此引起的对织造的要求将对捻结提出更高的要求。因此,捻接技术的发展也不能停止,要作为一个主要方面得到继续发展。如果有必要的话,捻接技术也会得到进一步创新。

3 纱线品质和卷装成形

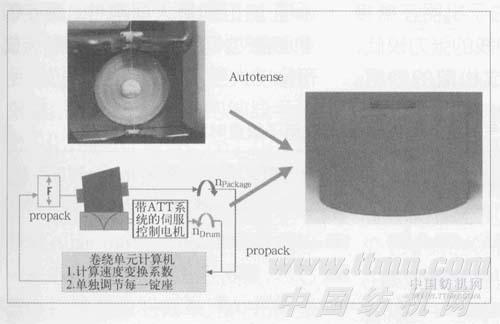

聚集纱光洁、均一的纱线结构对络筒工序提出了新的要求。通过Autoconer 338的优化处理能达到满意的效果。由于机器在捻接之后的加速阶段纱线的张力较低,所以筒子上易形成松散的纱层。再加上聚集纱表面较光洁,所以在后续加工中这些松散的纱层易互相纠缠,产生混乱。Autoconer 338自动络筒机上的两套控制系统能够阻止纱层在加速过程中产生混乱。Autotense纱线张力控制系统通过在加速阶段增加张力器的压力来弥补这种低卷绕张力。新型电子防叠装置Propack因为更大的托架接触压力可以阻止纱线的滑移,使其在筒子上更好地定位。这样就可以形成清晰的卷绕纱层,而且不会增加毛羽。但是,不仅只在加速阶段这两套控制装置能确保纱线有序卷绕,Autotense纱线张力控制系统能在整个卷装过程中保持纱线张力的恒定。从大纱管到小纱管,或从一管纱到另一管纱,纱线张力都是均衡的。

Autotense系统的工作方法如下:纱线张力传感器对纱线张力进行连续、直接测量,测量值通过一个闭合控制环传递到张力器,而且可以根据要求对张力器压力的大小进行调节。因此,在整个络筒加工中都能将纱线张力控制在一个恒定的值。即使是对于高支或较弱的纱线,张力器的精细设置也能保证加工的最大可靠性。恒定的纱线张力可以形成均匀的卷装成形。

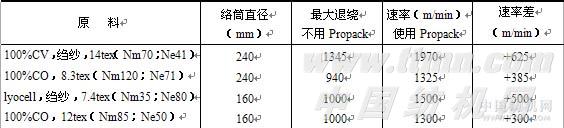

Propack电子防叠装置可以进一步优化卷装成形,通过调节接触压力可以消除重叠区纱线的“随机卷绕”特性。络筒单元处理器通过直接测量,连续不断的记录了筒子和槽筒的速度。在即将进入重叠区之前,也就是说当槽筒与卷装筒子的速比达到一个临界值时,可以通过减少托架压力而使筒子相对于槽筒产生一个附加滑移。这样就跳过了这一临界速比而在低于“重叠速比”的情况下安全卷绕。络筒速比在重叠区到达之前立即发生急剧改变并使其保持在一个恒定的值,以此值进行卷绕不会产生重叠,直到安全地通过重叠区。图2说明了不同的防叠系统的工作方式,无重叠区的Propack卷装筒子(完美卷装)能达到最高标准。

图2 不同纺叠系统的比较

表2 在喷气织机上用Propack卷装筒子织造时纱线的测试结果

表2显示了用高支纱在喷气织机上进行高档产品织造时的测试结果。由于在络筒时这些纱线的纱层之间没形成混乱的重叠区,所以在织造时不会有崩塌的危险,从而使生产率得到了显著增加。

如果在染色时使用的是这种经过优化了的卷装,由于其卷装成形十分均匀,所以可以省去在整经或织造前的倒筒工序(图3)。每省去一道工序就可以减少纱线所承受的应力,也可以产生更大的经济效益。为了使聚集纱的纱线毛羽最小化,而且在最终产品上也保持这一优势,那么就应该努力使整个加工环节尽可能缩短。两套控制系统Autotense和Propack的参数统一在信息处理器中进行设置,然后提供给所有的络筒单元。托架接触压力和纱线张力以定值输入。进行中央设置是一个基本要求,以确保每一络筒单元都具有相同的值,最终形成统一均匀的卷装。

图3最优化了的染色卷装(Autotense和Propack),1对速率进行评估,2分别调整托架压力

但是,络筒加工的结果并不仅仅只要求有均一的卷装成形,也要保证纱线的质量。由于现在市场上有高等级的清纱器可供使用,所以可以通过清纱器集中设置以及将清纱数据导入机器的信息处理器来对纱线质量进行全面监控。Loepfe清纱器能评价纱线的表面性能(sfl),也能很准确的探测到纱中聚集不良的部位。这项研究是与Schlafhorst共同完成的。信息处理器触摸式屏幕上的图表数据使操作员能更加容易设定清纱范围。不仅对络筒工序进行了监控和优化,而且通过使用纱锭识别系统,可以协调细纱和络筒加工过程,实现细络联的目标。

4 纱锭识别系统的在线监控

Autoconer 338自动络筒机之所以能保证聚集纱的品质,是由于其拥有一套重要的纱锭识别系统。通过对每一纱锭清纱数据的监测,细络联系统可以对细纱机和络筒机上所有的纱管和每一锭座进行在线质量监控。实现这一操作的基础在于络筒机上具有称为Caddy的装置,里面的芯片能储存所需的数据。之所以要进行纱锭识别,是因为在实际纺纱过程中,引起纱线大量断头与坏纱的往往只是少数的几个锭子。这些从中作梗的纱锭可以通过纱锭识别系统准确地检测出来。

当进入络筒机之前,Caddy装置先将落纱和细纱锭子数据储存起来。然后落筒锭位将这些数据中读取出来,这样,通过清纱器在络筒锭位上记录的纱管的质量数据可以追踪到相应的细纱机锭子。如果从管纱退绕下来的纱线的质量超出了先前所设定的值(如纱支、异常纤维等),那么,这个纱管就会自动地从正常的络筒加工中去除,同时指示操作人员是细纱机的哪一个锭子生产的纱线不合标准。这种独特的识别功能便于操作人员成功地排消除疵点的诱因,从而优化细纱工序。由于管纱是自动地去除,因此不会造成络筒机的生产停顿。

由于在纱线生产中采用了集合器,作为一个附加装置,会给纱线质量造成重要影响,或许会成为纱疵的可能诱因之一。因此,用纱线识别系统来进行聚集纺纱质量监控就具有了更特殊的意义。高质量的产品对此有更高的要求。

络筒工序有一个绝对优势就在于能对纱线生产直接进行有效的质量监控。这种监测是完全在线的,而实验室的测试只能包括随机样本,不能与疵点的诱因取得直接联系。纱锭识别系统不仅对纱疵的成因进行了定量的测定,而且可以对其进行定量分析。一个更重要之处在于不仅查明了造成质量下降的原因,而且通过清纱器记录下了所有的影响数据,并在信息处理器中对这些数据进行了分析,即使它们仍在允许范围之内,不成其为疵点。这样,就可以对细纱机的总体质量进行跟踪监控。可以尽早发现与正常值的偏差,及时作出相应的处理。

为了监控长期的质量趋势和优化效果,可以使用Conerpilot装置,该装置带有纱锭识别模块。将每台络筒机信息处理器进行联网,然后再获取和评估重要数据,这样就更易于质量的监控。数据进行图表化处理之后使得优化工作更加简